El auge de la fábrica inteligente: revolucionando la automatización industrial en 2026

Introducción: La transición hacia sistemas de fabricación autónomos

A medida que avanzamos hacia 2026, se está produciendo una transformación significativa en el sector manufacturero. Las fábricas están evolucionando de líneas de ensamblaje tradicionales a sistemas totalmente integrados y autónomos impulsados por IA, sensores IoT y automatización. Este cambio marca la realización de la visión detrás de la Industria 4.0, que prometía revolucionar la fabricación mediante la conectividad y la automatización. Aunque las fases iniciales estuvieron marcadas por proyectos piloto y palabras de moda, el concepto de fábrica inteligente ahora se está convirtiendo en una realidad para los primeros adoptantes. Sin embargo, a pesar de los avances tecnológicos significativos, escalar estas innovaciones en toda la industria sigue siendo un desafío.

La integración de sensores, IA y automatización en fábricas inteligentes

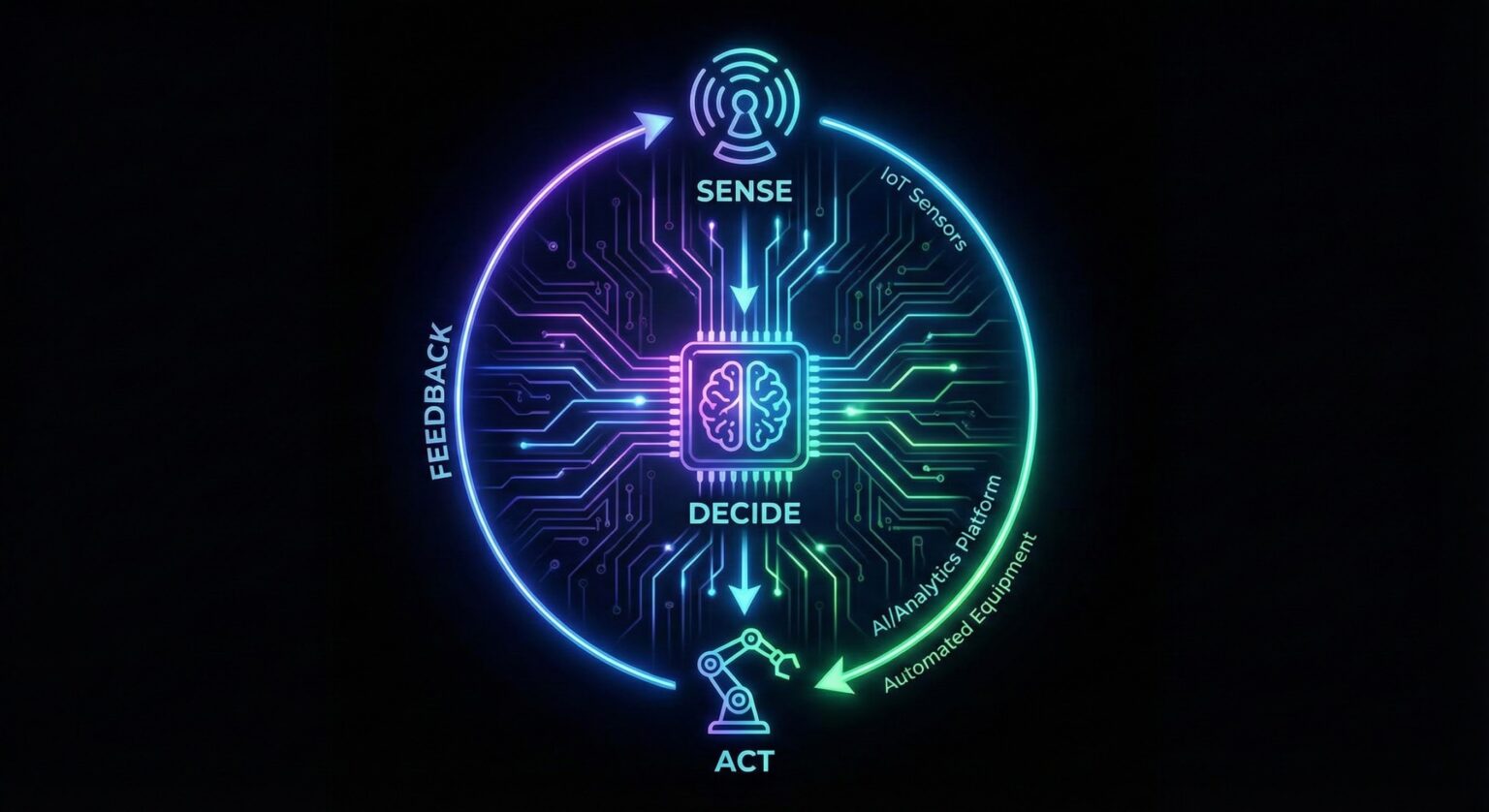

Uno de los desarrollos más emocionantes en la automatización industrial es la integración de sensores, IA y sistemas de automatización en un "robot del tamaño de una fábrica" cohesivo. En estos entornos avanzados de fabricación, los sensores recopilan datos en tiempo real, los algoritmos de IA analizan y toman decisiones, y los sistemas automatizados actúan sobre esas decisiones para ajustar los procesos. Esta integración permite líneas de producción más inteligentes y eficientes que pueden responder a cambios en tiempo real, mejorando la productividad y reduciendo el tiempo de inactividad.

Según la Encuesta de Manufactura y Operaciones Inteligentes 2025 de Deloitte, el 29 % de los fabricantes reportaron usar IA y aprendizaje automático a nivel de instalación o red, lo que indica una creciente confianza en estas tecnologías. Sin embargo, la transición hacia fábricas completamente autónomas no está exenta de obstáculos. Muchos fabricantes aún enfrentan desafíos para reclutar trabajadores calificados y adaptar su fuerza laboral existente a estas nuevas tecnologías.

Computación cuántica: optimizando la producción a velocidades sin precedentes

La computación cuántica ha comenzado a mostrar su potencial en la optimización de la fabricación. Un proyecto piloto en la planta de llenado de líquidos de BASF demostró el poder de los algoritmos híbridos cuántico-clásicos para resolver problemas de programación de producción. Al reducir el tiempo para programar la producción de 10 horas a solo cinco segundos, esta tecnología mejora significativamente la eficiencia en la configuración de líneas de producción, reduce los retrasos en los productos y acelera los procesos de descarga.

Este salto cuántico en la programación de la producción es solo el comienzo. A medida que las computadoras cuánticas continúan evolucionando, podrían abordar desafíos complejos de fabricación, como optimizar el uso de energía o mejorar la gestión de la cadena de suministro. Las implicaciones para industrias que requieren alta precisión, como la fabricación de semiconductores y la generación de energía, son enormes.

Orquestación autónoma impulsada por IA: optimizando los flujos de trabajo

El papel de los agentes de IA en la automatización industrial se está expandiendo rápidamente. Estos agentes de IA, a menudo denominados "copilotos industriales", son capaces de ejecutar tareas de múltiples pasos a través de diferentes plataformas de software sin intervención humana. Siemens ha liderado el camino con sus agentes de IA industrial, que ayudan a automatizar los flujos de trabajo de ingeniería, reduciendo el esfuerzo manual y acelerando los ciclos de producción.

Los flujos de trabajo agenticos impulsados por IA ahora se aplican en campos como la ciencia de materiales y la química. Por ejemplo, laboratorios nacionales como Argonne y Oak Ridge National Laboratory (ORNL) están aprovechando sistemas autónomos para coordinar instrumentos, análisis y planificación experimental, impulsando los límites del descubrimiento científico y el desarrollo de procesos. Estos avances reflejan una tendencia más amplia hacia una mayor eficiencia operativa y menor dependencia de la supervisión humana en procesos industriales complejos.

Acelerando la robótica y los datos sintéticos de entrenamiento para una innovación más rápida

El campo de la robótica industrial también ha visto avances notables. El sistema robótico Blue Jay de Amazon, por ejemplo, pasó de concepto a producción en poco más de un año, una hazaña posible gracias a la creación rápida impulsada por IA y los datos sintéticos. El impulso de NVIDIA por los datos sintéticos ha acelerado aún más la innovación en robótica, con su Isaac GR00T Blueprint generando grandes cantidades de datos simulados de entrenamiento para acelerar el desarrollo de nuevos sistemas robóticos.

Estos avances están remodelando la forma en que se planifican y construyen las fábricas y plantas de fabricación. Empresas como TSMC y Foxconn están utilizando la plataforma Omniverse de NVIDIA para diseñar y simular nuevas instalaciones de fabricación, permitiendo una construcción más rápida y eficiente de entornos de producción complejos.

Fabricación aditiva y control de calidad en proceso

La fabricación aditiva, especialmente en la industria aeroespacial, ha ganado una tracción significativa. Empresas como InssTek y el Instituto de Investigación Aeroespacial de Corea están utilizando deposición de energía dirigida (DED) para construir piezas complejas con múltiples materiales, como boquillas de cohetes hechas de aleaciones de cobre e Inconel 625. Esta tecnología permite un control más preciso sobre las propiedades del material, algo que los métodos tradicionales de fundición tienen dificultades para lograr.

Al mismo tiempo, el proyecto Future Foundries del Oak Ridge National Laboratory está avanzando en tecnologías de inspección en proceso que pueden detectar defectos durante la fabricación, reduciendo la necesidad de costosos controles de calidad posteriores. Esta integración de la fabricación aditiva con controles de calidad en tiempo real representa un gran avance para reducir el tiempo de producción y mejorar la fiabilidad de componentes complejos.

El impulso hacia una fabricación libre de combustibles fósiles: innovaciones sostenibles

La sostenibilidad se ha convertido en una prioridad máxima en la fabricación, y en 2025 se lograron avances importantes en la creación de procesos libres de combustibles fósiles. El proyecto ELYSIS, una empresa conjunta entre Alcoa y Rio Tinto, comenzó a operar una celda de ánodo inerte a escala industrial, que elimina las emisiones de carbono de la fundición de aluminio al reemplazar los ánodos de carbono tradicionales por ánodos inertes. Se espera que este avance juegue un papel significativo en la reducción de la huella de carbono de industrias como la producción de aluminio.

En la fabricación de acero, la iniciativa HYBRIT de SSAB continuó avanzando hacia la producción de acero libre de combustibles fósiles mediante el uso de hidrógeno en lugar de carbón. De manera similar, la industria del cemento ha visto progresos en tecnologías de captura de carbono, con Heidelberg Materials inaugurando la primera planta de captura de carbono a gran escala integrada en una planta de cemento en Noruega.

Fabricación de alta precisión: el caso de los semiconductores

En la fabricación de semiconductores, la precisión es fundamental, y las nuevas innovaciones están ampliando los límites de lo posible. El nodo 18A de Intel, que combina transistores RibbonFET con entrega de energía PowerVia por la parte trasera, se espera que ofrezca mejoras significativas en eficiencia energética y rendimiento. Estas innovaciones son cruciales para impulsar la próxima generación de sistemas de computación de alto rendimiento.

La industria de semiconductores también está adoptando la tecnología de gemelos digitales, con iniciativas como el Instituto SMART USA financiado por el gobierno de EE. UU., que busca crear gemelos digitales interoperables en toda la cadena de desarrollo de semiconductores. Estos gemelos digitales permiten a los fabricantes simular y optimizar sus procesos en tiempo real, lo que conduce a menores costos de producción y mayores rendimientos.

El futuro del mantenimiento: sistemas predictivos y monitoreo en tiempo real

El mantenimiento predictivo es una de las aplicaciones más tangibles de la automatización industrial. El sistema Senseye Predictive Maintenance de Siemens, por ejemplo, ayudó a un importante fabricante automotriz a reducir el tiempo de inactividad no planificado en un 12 % en solo 12 semanas desde su implementación. Al usar algoritmos de IA y aprendizaje automático para monitorear activos en tiempo real, los fabricantes pueden identificar fallas potenciales antes de que ocurran, reduciendo costosos tiempos de inactividad y mejorando la productividad general.

Además, tecnologías de conectividad como las redes privadas 5G están mejorando la fiabilidad al extender la cobertura de red a áreas exteriores y equipos móviles. Tesla, por ejemplo, ha implementado redes privadas 5G en su fábrica de Berlín, mejorando la fiabilidad de sus procesos de fabricación.

Conclusión: Escalando las innovaciones de fábricas inteligentes en 2026

La transición hacia fábricas inteligentes y autónomas está bien encaminada, con innovaciones como la automatización impulsada por IA, la computación cuántica y el mantenimiento predictivo que impulsan la eficiencia en todo el sector manufacturero. Sin embargo, el desafío para 2026 será escalar estas tecnologías en toda la industria. Los bloques de construcción para la fábrica cuantificada—donde todo, desde la programación hasta el control de calidad, está automatizado—ya están en su lugar, pero la adopción generalizada requiere superar desafíos en la capacitación de la fuerza laboral, la integración y la gobernanza.

Para los fabricantes que buscan mantenerse a la vanguardia en este panorama en rápida evolución, la clave será invertir en las tecnologías adecuadas, fomentar una cultura de innovación y asegurar que la infraestructura humana esté preparada para apoyar estos avances. A medida que la fábrica inteligente continúa evolucionando, las posibilidades para una fabricación más eficiente, sostenible y autónoma son infinitas.