Гонка за захват знаний 2026 года: как автомобильное производство развивается с цифровизацией

Кризис знаний: растущая проблема в автомобильном производстве

На автомобильных заводах Европы и Северной Америки назревает тихий шторм. Десятки тысяч опытных техников приближаются к выходу на пенсию, при этом ключевые знания о наследственных производственных системах ускользают. Только на заводе Toyota Motor Manufacturing UK в Бернастоне более 300 работников собираются уйти на пенсию, унося с собой десятилетия опыта.

Эта массовая тенденция выхода на пенсию не уникальна для Toyota. Это реальность, разворачивающаяся на многих производственных площадках по всему миру. Инженеры, которые десятилетиями совершенствовали производственные линии, оптимизировали процессы и внедряли производственные философии, уходят, и без вмешательства их бесценные знания могут исчезнуть.

Императив электрификации и цифровизации

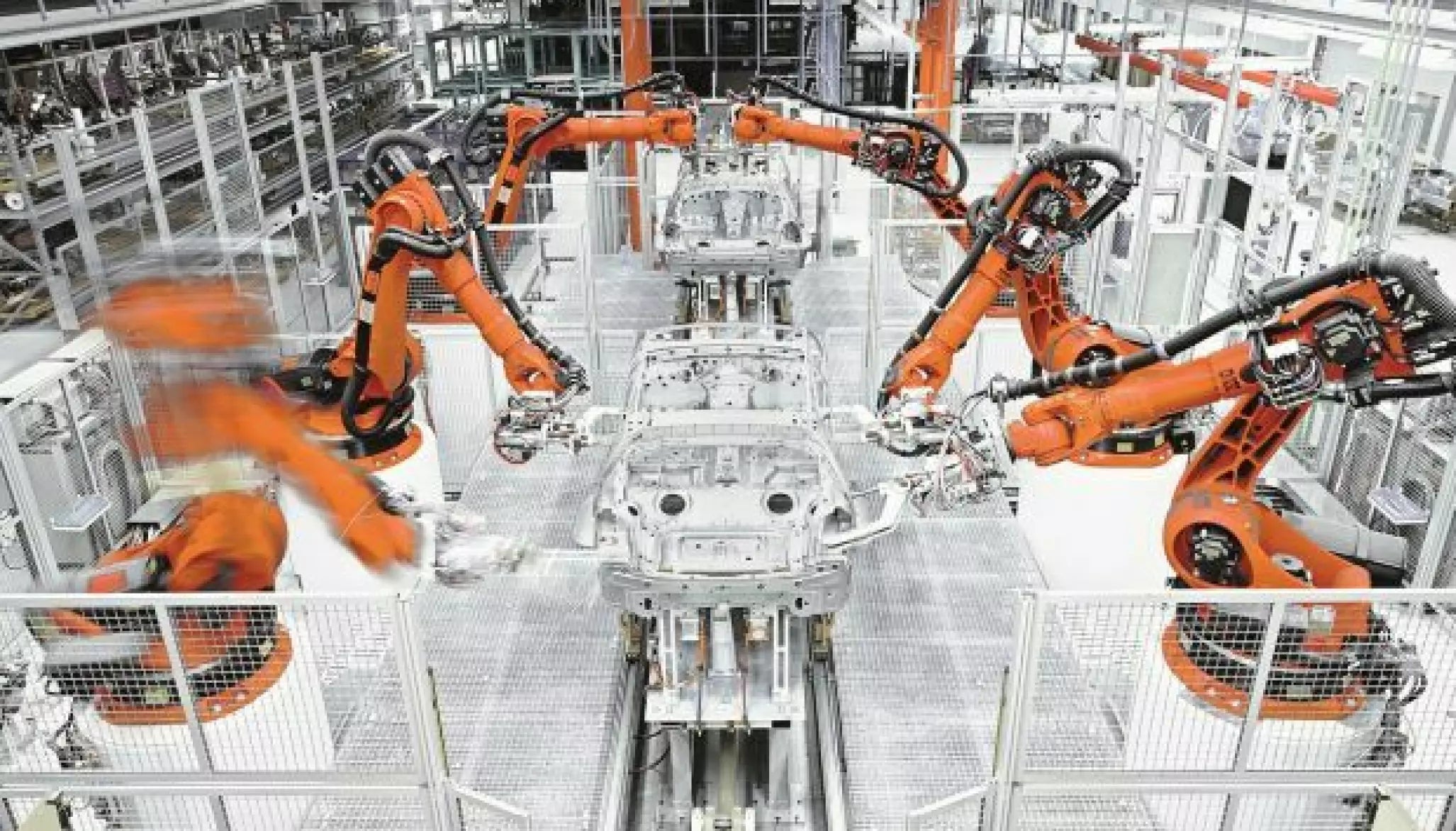

С другой стороны, автомобильная промышленность переживает масштабную трансформацию. Переход на электромобили (EV), возросшая зависимость от робототехники и интеграция цифровых систем требуют совершенно новых компетенций. Высоковольтная инженерия, интеграция программного обеспечения и автоматизация теперь находятся в центре внимания, требуя навыков, которыми нынешние работники могут не обладать.

Это создает разрыв в знаниях: ветераны обладают глубокими знаниями традиционных методов производства, но новое поколение работников нуждается в радикально ином наборе навыков для работы с комплексностью цифровых и электрифицированных производственных линий. Решение? Оцифровка знаний уходящих экспертов для сохранения их мудрости и обеспечения доступа к ней в будущем.

Оцифровка экспертизы: гонка за кодированием знаний

Неотложность захвата и передачи неявных знаний растет. В октябре 2025 года на конференции Automotive Manufacturing North America (AMNA) обсуждались способы решения этой задачи. Лидеры отрасли говорили о стратегиях извлечения и кодирования знаний уходящих работников в цифровые форматы, такие как большие языковые модели и цифровые двойники. Эти технологии служат не для замены человеческой экспертизы, а для её сохранения и усиления.

Концепция ясна: опытные работники будут передавать ИИ-системам свои практические знания, эффективно обучая цифровые инструменты становиться хранилищами знаний. Этот переход от человеческой мудрости к машинному интеллекту жизненно важен для преодоления разрыва в знаниях в автомобильном производстве.

Гибридная программа стажировок Toyota: модель будущего

Ярким примером решения проблемы передачи знаний является гибридная программа стажировок Toyota, разработанная в сотрудничестве с Rockwell Automation и Derby College. Эта программа сочетает обучение в классе и практический опыт работы с современными системами управления и программным обеспечением для моделирования. Цель — подготовить следующее поколение к реальным производственным ситуациям, одновременно фиксируя диагностическую интуицию опытных инженеров.

Стивен Хейрен из Rockwell Automation подчеркивает важность современных программ обучения, отражающих реальные условия завода. «Обучение должно отражать реальные приложения», — отмечает Хейрен, подчеркивая, что устаревшее оборудование мало помогает подготовить учащихся к системам, с которыми они столкнутся на производстве.

Программа Toyota сочетает два года обучения в классе по системам управления с обширным практическим опытом. Интегрируя новые технологии в учебный план, Toyota обеспечивает знакомство новых работников с инструментами, которые они будут использовать, одновременно фиксируя ценные методы устранения неполадок и решения проблем опытных сотрудников.

Масштабирование захвата знаний по всей отрасли

Успех Toyota в передаче знаний служит шаблоном для других производителей. Однако задача заключается в масштабировании этих программ на множество производственных площадок и адаптации их к различным рынкам труда и технологиям. По мере того как в 2026 году все больше производителей запускают аналогичные программы, будет важно увидеть, как они адаптируют эти инициативы для решения региональных потребностей и специфики производственных технологий.

Корпоративные академии или «университеты производства» могут стать распространенным решением для крупных производителей с несколькими предприятиями. Эти внутренние учебные центры могут стандартизировать передачу знаний и обеспечить обмен экспертизой по всей организации, гарантируя согласованность и масштабируемость.

Производство аккумуляторов: критическая область передачи знаний

Производство аккумуляторов — одна из самых сложных областей в автомобильном производстве, и она подчеркивает острую необходимость передачи знаний. Как объясняет Риддхи Падария, бывший эксперт Tesla, технические сложности сборки аккумуляторных блоков огромны. Логистические задачи, такие как управление доставкой миллионов аккумуляторных ячеек в неделю без повреждений, в сочетании с необходимостью точного теплового управления, требуют глубоких знаний.

Падария подчеркивает, что даже небольшие проблемы, такие как утечка электролита, могут привести к катастрофическим сбоям. Поскольку производство аккумуляторов готовится к быстрому масштабированию в 2026 году, производители должны опираться на опытных работников для передачи знаний о работе с этими деликатными процессами. Оптимизация времени отверждения, управление производственным потоком и предотвращение повреждений при сборке — все это требует глубокого понимания, которое нельзя получить за одну ночь.

По мере того как производители расширяют производство аккумуляторов для удовлетворения растущего спроса, способность захватывать и передавать знания в реальном времени будет критически важна для сокращения узких мест и повышения эффективности производства.

Преодоление сопротивления изменениям: человеческий фактор в цифровой трансформации

Хотя цифровые инструменты и программы повышения квалификации необходимы, производители также должны учитывать человеческий аспект цифровой трансформации. Сопротивление изменениям, часто называемое «управлением изменениями», является одним из главных препятствий в современном производстве. На конференции AMNA лидеры из Stellantis, General Motors и Bosch обсуждали, как сочетание цифровых инструментов с практиками бережливого производства может повысить производительность, вовлекая работников в процесс.

Ключ в том, чтобы интегрировать технологии таким образом, чтобы они усиливали способности человека к решению проблем, а не заменяли их. Когда работники понимают преимущества цифровых инструментов и видят, как они могут улучшить их повседневные задачи, уровень принятия технологий резко возрастает. Поэтому успех зависит не только от самой технологии, но и от того, как она внедряется и поддерживается руководством.

Глобальный конкурентный ландшафт: знания против скорости

По мере развития 2026 года автомобильная промышленность сталкивается с жесткой глобальной конкуренцией. Китайские автопроизводители, такие как Nio и BYD, быстро наращивают производство электромобилей, используя вертикальную интеграцию и гибкие, ориентированные на цифровые технологии стратегии производства. Западные производители, тем временем, пытаются переоборудовать устаревшие заводы для производства электромобилей, не останавливая традиционные производственные линии.

Это создает структурный дисбаланс: китайские компании могут проектировать и производить новые модели электромобилей гораздо быстрее, чем их западные конкуренты, работающие с более длительными циклами разработки. Однако западные производители обладают явным преимуществом — десятилетиями накопленных знаний в области контроля качества, непрерывного улучшения и управления цепочками поставок. Задача состоит в том, чтобы объединить этот опыт с современными цифровыми инструментами для сохранения конкурентоспособности.

Производители, которые сумеют сочетать богатую историю производственного мастерства с передовыми технологиями, получат значительное преимущество перед конкурентами. С другой стороны, те, кто не сможет захватить и передать знания, могут столкнуться с трудностями в конкуренции с более быстрыми, цифровыми компаниями.

Необходимость сохранения знаний

Время для автомобильных производителей, чтобы захватить и сохранить экспертизу уходящих работников, стремительно уходит. По мере ускорения перехода отрасли к электрификации и цифровому производству задача становится еще более актуальной. Технологии существуют для сохранения институциональных знаний — будь то ИИ, цифровые двойники или другие инструменты — но время на исходе.

Компании, которые выиграют в этой гонке по передаче знаний, не только сохранят свое конкурентное преимущество, но и обеспечат долгосрочную устойчивость своей деятельности. По мере развития 2026 года победителями станут те, кто будет рассматривать уходящих работников как ценный ресурс, фиксируя их знания через активное кодирование и цифровое сохранение, а не позволяя им раствориться с уходом на пенсию.

Пример применения: захват знаний в производстве аккумуляторов

Ведущий автопроизводитель недавно запустил внутреннюю программу по захвату знаний опытных инженеров в области производства аккумуляторов. С помощью сочетания технологий цифровых двойников и платформ обучения на базе ИИ компания задокументировала не только этапы сборки аккумуляторов, но и логику каждого решения. Это «кодирование мудрости» позволило новым сотрудникам получить пользу от реальных инсайтов по устранению неполадок и ускорило их кривую обучения, снижая количество типичных ошибок в процессе.