Wyścig o przechwytywanie wiedzy 2026: Jak produkcja motoryzacyjna ewoluuje dzięki cyfryzacji

Kryzys Wiedzy: Rosnące Wyzwanie w Produkcji Samochodów

W zakładach motoryzacyjnych w Europie i Ameryce Północnej narasta cicha burza. Dziesiątki tysięcy doświadczonych techników zbliżają się do emerytury, a kluczowa wiedza o starszych systemach produkcyjnych powoli zanika. Tylko w zakładzie Toyota Motor Manufacturing UK w Burnaston ponad 300 pracowników planuje przejść na emeryturę, zabierając ze sobą dziesięciolecia doświadczenia.

Ten masowy trend przechodzenia na emeryturę nie jest unikalny dla Toyoty. To rzeczywistość, która rozgrywa się w wielu zakładach produkcyjnych na całym świecie. Inżynierowie, którzy przez dekady doskonalili linie produkcyjne, optymalizowali procesy i utrwalali filozofie produkcji w swoich umysłach, odchodzą, a bez interwencji ich bezcennej wiedzy może zabraknąć.

Imperatyw Elektryfikacji i Cyfryzacji

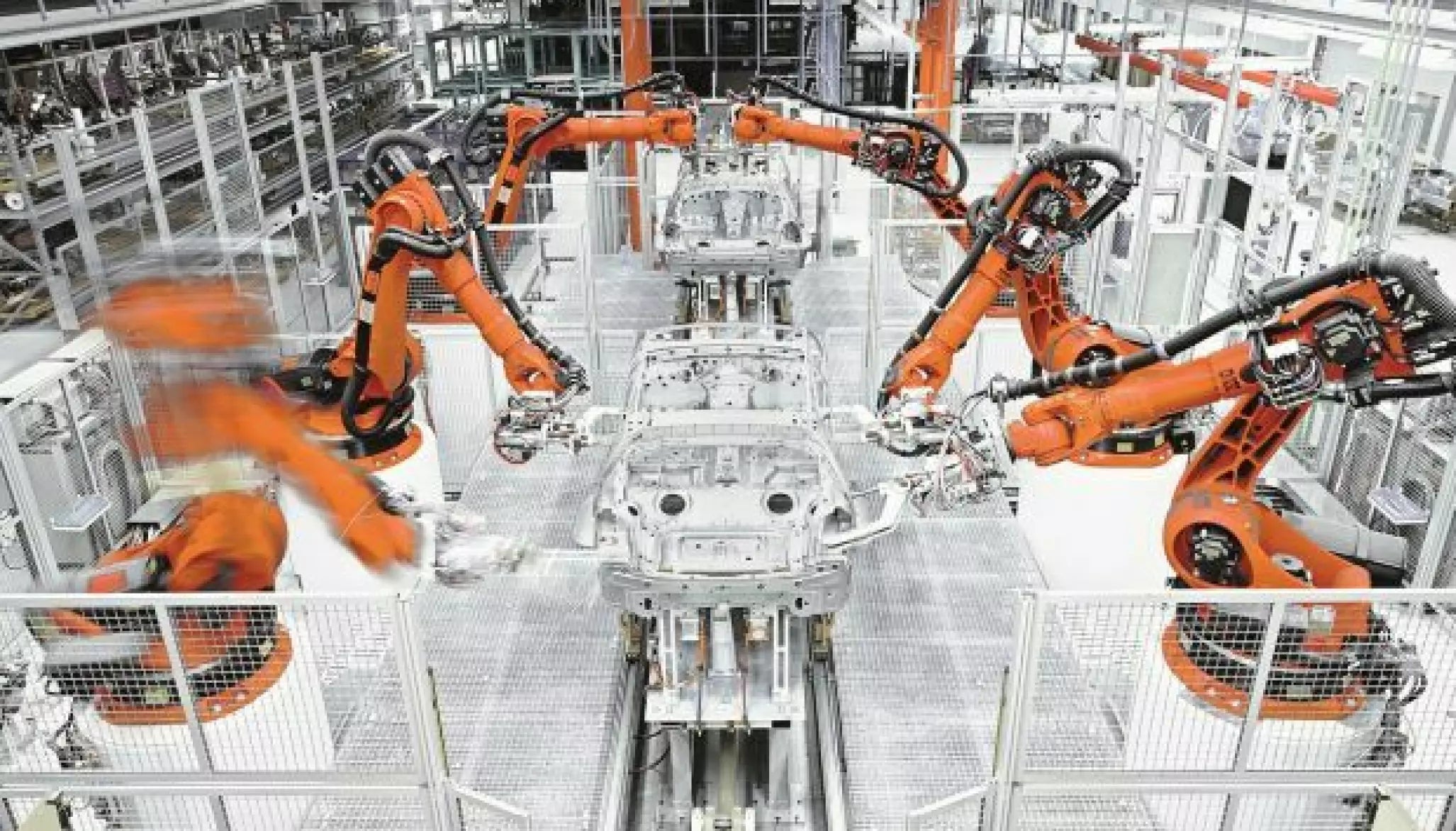

Z drugiej strony branża motoryzacyjna przechodzi ogromną transformację. Przejście na pojazdy elektryczne (EV), rosnące wykorzystanie robotyki oraz integracja systemów cyfrowych wymagają zupełnie nowych kompetencji. Inżynieria wysokiego napięcia, integracja oprogramowania i automatyzacja stają się teraz priorytetem, wymagając umiejętności, których obecni pracownicy mogą nie posiadać.

To tworzy lukę wiedzy: weterani mają głęboką wiedzę na temat tradycyjnych metod produkcji, ale młodsze pokolenie pracowników potrzebuje radykalnie innego zestawu umiejętności, aby poradzić sobie z złożonością cyfrowych i elektryfikowanych linii produkcyjnych. Rozwiązaniem jest cyfryzacja wiedzy odchodzących ekspertów, aby zachować ich mądrość i zapewnić jej dostępność na przyszłość.

Cyfryzacja Ekspertyzy: Wyścig o Zakodowanie Wiedzy

Rosną pilność w przechwytywaniu i przekazywaniu wiedzy ukrytej. W październiku 2025 roku konferencja Automotive Manufacturing North America (AMNA) skupiła się na tym, jak sprostać temu wyzwaniu. Liderzy branży dyskutowali o strategiach ekstrakcji i kodowania wiedzy odchodzących pracowników do formatów cyfrowych, takich jak duże modele językowe i cyfrowe bliźniaki. Technologie te nie mają zastępować ludzkiej ekspertyzy, lecz ją zachować i wzmocnić.

Koncepcja jest jasna: doświadczeni pracownicy będą zasilać systemy AI swoją praktyczną wiedzą, skutecznie szkoląc narzędzia cyfrowe, aby stały się repozytoriami wiedzy. Ta transformacja od mądrości opartej na człowieku do inteligencji uczonej przez maszynę jest kluczowa dla zniwelowania luki wiedzy w produkcji motoryzacyjnej.

Hybrydowy Program Praktyk Toyoty: Model na Przyszłość

Przykładem rozwiązania problemu transferu wiedzy jest hybrydowy program praktyk Toyoty, opracowany we współpracy z Rockwell Automation i Derby College. Program ten łączy szkolenia w klasie z praktycznym doświadczeniem w pracy z aktualnymi systemami sterowania i oprogramowaniem symulacyjnym. Celem jest przygotowanie nowego pokolenia do rzeczywistych scenariuszy produkcyjnych, jednocześnie przechwytując diagnostyczną intuicję doświadczonych inżynierów.

Stephen Heirene z Rockwell Automation podkreśla znaczenie nowoczesnych programów szkoleniowych odzwierciedlających rzeczywiste warunki fabryczne. „Szkolenia muszą odzwierciedlać zastosowania w rzeczywistym świecie” – zauważa Heirene, podkreślając, że przestarzały sprzęt niewiele pomaga w przygotowaniu uczniów do systemów, z którymi spotkają się w zakładach produkcyjnych.

Program Toyoty łączy dwa lata nauki w klasie na temat systemów sterowania z rozległym doświadczeniem praktycznym. Integrując nowe technologie w program nauczania, Toyota zapewnia, że nowi pracownicy zapoznają się z narzędziami, których będą używać, jednocześnie przechwytując cenne techniki rozwiązywania problemów i diagnozowania doświadczonych pracowników.

Skalowanie Przechwytywania Wiedzy w Branży

Sukces Toyoty w transferze wiedzy stanowi wzór dla innych producentów. Jednak wyzwaniem jest skalowanie tych programów na wiele zakładów produkcyjnych oraz dostosowanie ich do różnych rynków pracy i technologii. W miarę jak więcej producentów uruchomi podobne programy w 2026 roku, kluczowe będzie obserwowanie, jak dostosowują te inicjatywy do potrzeb regionalnych i specyficznych technologii produkcji.

Akademie korporacyjne, czyli „uniwersytety produkcyjne”, mogą stać się powszechnym rozwiązaniem dla dużych producentów z wieloma zakładami. Te wewnętrzne centra szkoleniowe mogłyby standaryzować transfer wiedzy i zapewniać, że ekspertyza jest dzielona w całej organizacji, gwarantując spójność i skalowalność.

Produkcja Baterii: Krytyczny Obszar Transferu Wiedzy

Produkcja baterii jest jednym z najbardziej złożonych obszarów w produkcji motoryzacyjnej i podkreśla pilną potrzebę transferu wiedzy. Jak wyjaśnia Riddhi Padariya, były ekspert Tesli, wyzwania techniczne związane z montażem pakietów baterii są ogromne. Problemy logistyczne, takie jak zarządzanie dostawą milionów ogniw baterii tygodniowo bez uszkodzeń, w połączeniu z koniecznością precyzyjnego zarządzania termicznego, wymagają głębokiej wiedzy.

Padariya podkreśla, że nawet drobne problemy, takie jak wyciek elektrolitu, mogą prowadzić do katastrofalnych awarii. Wraz z szybkim rozwojem produkcji baterii w 2026 roku, producenci muszą polegać na doświadczonych pracownikach, którzy podzielą się swoją wiedzą na temat obsługi tych delikatnych procesów. Optymalizacja czasu utwardzania, zarządzanie przepływem produkcji i zapobieganie uszkodzeniom podczas montażu to obszary wymagające głębokiego zrozumienia, którego nie da się zdobyć z dnia na dzień.

W miarę jak producenci zwiększają produkcję baterii, aby sprostać rosnącemu popytowi, zdolność do przechwytywania i przekazywania wiedzy w czasie rzeczywistym będzie kluczowa dla redukcji wąskich gardeł i poprawy efektywności produkcji.

Pokonywanie Opóźnień w Zmianach: Ludzki Element Transformacji Cyfrowej

Chociaż narzędzia cyfrowe i programy podnoszenia kwalifikacji są niezbędne, producenci muszą również uwzględnić ludzki aspekt transformacji cyfrowej. Opór przed zmianą, zwany często „zarządzaniem zmianą”, jest jednym z największych wyzwań we współczesnej produkcji. Na konferencji AMNA liderzy ze Stellantis, General Motors i Bosch dyskutowali, jak połączenie narzędzi cyfrowych z praktykami lean manufacturing może zwiększyć produktywność, angażując jednocześnie pracowników w proces.

Kluczem jest integracja technologii w sposób, który wzmacnia zdolności rozwiązywania problemów przez ludzi, a nie je zastępuje. Gdy pracownicy rozumieją korzyści płynące z narzędzi cyfrowych i widzą, jak mogą one usprawnić ich codzienne zadania, wskaźniki adopcji rosną. Dlatego sukces zależy nie tylko od samej technologii, ale także od sposobu jej wprowadzania i wsparcia ze strony kierownictwa.

Globalny Krajobraz Konkurencyjny: Wiedza kontra Szybkość

W miarę postępu 2026 roku branża motoryzacyjna stoi w obliczu intensywnej globalnej konkurencji. Chińscy producenci samochodów, tacy jak Nio i BYD, szybko zwiększają produkcję EV, wykorzystując integrację pionową i zwinne, cyfrowo zorientowane strategie produkcyjne. Zachodni producenci natomiast próbują dostosować starsze zakłady do produkcji EV bez zatrzymywania tradycyjnych linii produkcyjnych.

To tworzy strukturalną nierównowagę: chińskie firmy mogą projektować i produkować nowe modele EV znacznie szybciej niż ich zachodni konkurenci, którzy działają w dłuższych cyklach rozwojowych. Jednak zachodni producenci mają wyraźną przewagę – dziesięciolecia zgromadzonej wiedzy w zakresie kontroli jakości, ciągłego doskonalenia i zarządzania łańcuchem dostaw. Wyzwanie polega na połączeniu tej ekspertyzy z nowoczesnymi narzędziami cyfrowymi, aby pozostać konkurencyjnym.

Producenci, którzy z powodzeniem połączą swoje bogate doświadczenie w doskonałości produkcyjnej z najnowocześniejszymi technologiami, będą mieli znaczącą przewagę nad rywalami. Z kolei ci, którzy nie zdołają przechwycić i przekazać wiedzy, mogą mieć trudności w konkurowaniu z szybszymi, cyfrowo rodzącymi się firmami.

Imperatyw Zachowania Wiedzy

Czas ucieka dla producentów samochodów, aby przechwycić i zachować wiedzę odchodzących pracowników. W miarę jak przemysł przyspiesza przejście na elektryfikację i cyfrową produkcję, wyzwanie staje się jeszcze pilniejsze. Technologia istnieje, aby zachować wiedzę instytucjonalną – czy to przez AI, cyfrowe bliźniaki, czy inne narzędzia – ale czas się kończy.

Firmy, które wygrają wyścig o transfer wiedzy, nie tylko zachowają swoją przewagę konkurencyjną, ale także zapewnią długoterminową trwałość swoich operacji. W miarę rozwoju 2026 roku zwycięzcami będą ci, którzy potraktują odchodzących pracowników jako cenne zasoby, przechwytując ich wiedzę poprzez aktywne kodowanie i cyfrową konserwację, zamiast pozwolić, by zniknęła wraz z ich odejściem na emeryturę.

Studium Przypadku: Przechwytywanie Wiedzy w Produkcji Baterii

Wiodący producent samochodów niedawno uruchomił wewnętrzny program przechwytywania wiedzy od doświadczonych inżynierów w produkcji baterii. Dzięki połączeniu technologii cyfrowych bliźniaków i platform uczących się opartych na AI, firma udokumentowała nie tylko kroki związane z montażem baterii, ale także uzasadnienie każdej decyzji. To „kodowanie mądrości” pozwoliło nowym pracownikom korzystać z praktycznych wskazówek dotyczących rozwiązywania problemów i przyspieszyło ich krzywą uczenia się, redukując typowe błędy w procesie.