La Carrera de Captura de Conocimiento 2026: Cómo la Fabricación Automotriz Está Evolucionando con la Digitalización

La Crisis del Conocimiento: Un Desafío Creciente en la Producción Automotriz

En las plantas automotrices de Europa y Norteamérica, se está gestando una tormenta silenciosa. Decenas de miles de técnicos experimentados están próximos a jubilarse, llevándose consigo conocimientos fundamentales sobre los sistemas de fabricación heredados. Solo en la planta de Toyota Motor Manufacturing UK en Burnaston, más de 300 trabajadores están por retirarse, llevándose décadas de experiencia.

Esta tendencia masiva de jubilación no es exclusiva de Toyota. Es una realidad que se está desarrollando en numerosos sitios de fabricación a nivel mundial. Ingenieros que han pasado décadas perfeccionando líneas de producción, optimizando procesos e incorporando filosofías de manufactura en sus mentes están dejando sus puestos y, sin intervención, su conocimiento invaluable podría desaparecer.

El Imperativo de la Electrificación y Digitalización

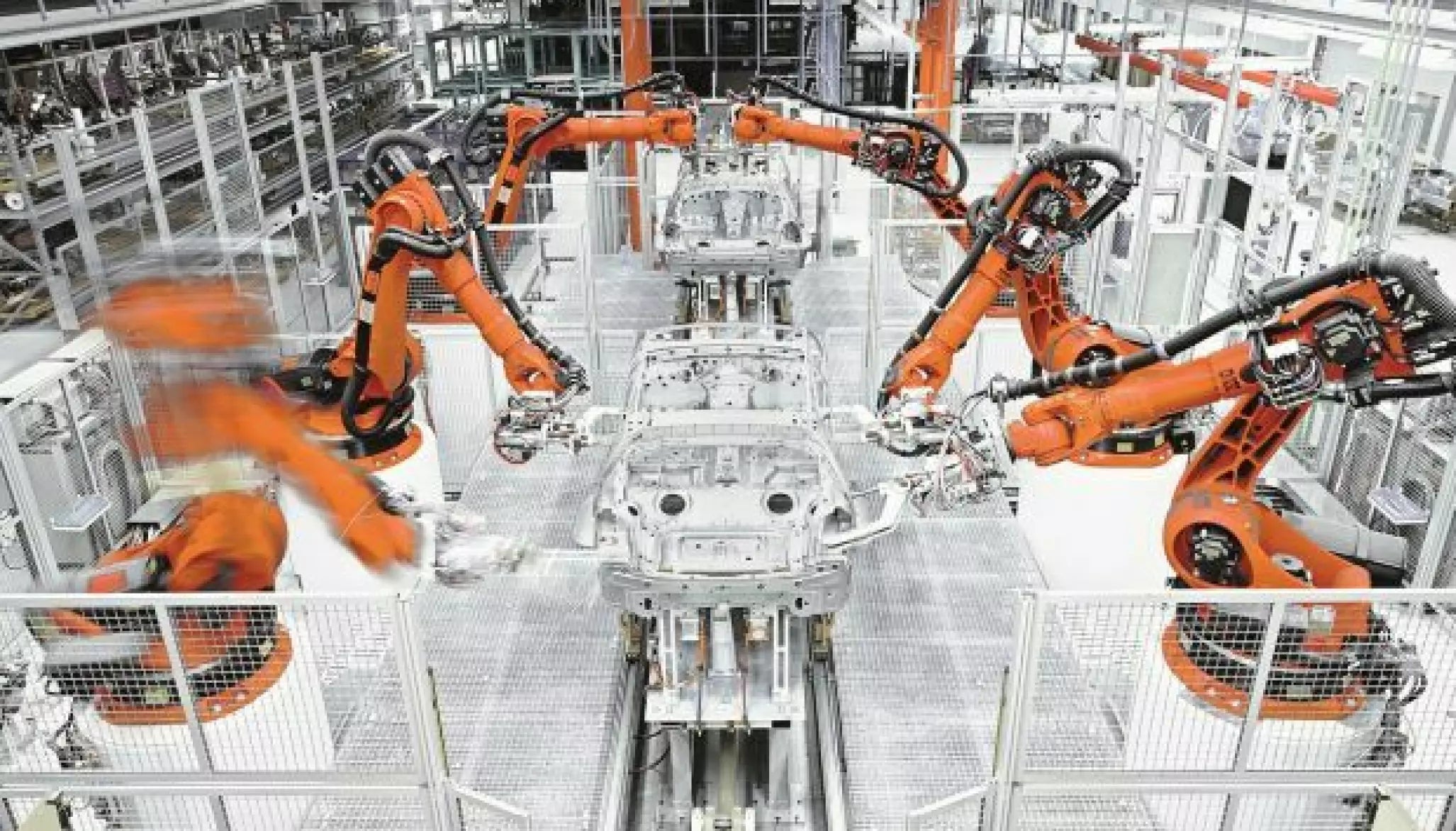

Por otro lado, la industria automotriz está atravesando una transformación masiva. El cambio hacia vehículos eléctricos (VE), la mayor dependencia de la robótica y la integración de sistemas digitales requieren competencias completamente nuevas. La ingeniería de alto voltaje, la integración de software y la automatización están ahora en primer plano, exigiendo habilidades que los trabajadores actuales pueden no poseer.

Esto crea una brecha de conocimiento: los veteranos poseen una profunda experiencia en métodos tradicionales de fabricación, pero la nueva generación de trabajadores necesita un conjunto de habilidades radicalmente diferente para navegar las complejidades de las líneas de producción digitalizadas y electrificadas. ¿La solución? Digitalizar el conocimiento de los expertos que se van para preservar su sabiduría y garantizar su accesibilidad en el futuro.

Digitalizando la Experiencia: La Carrera por Codificar el Conocimiento

La urgencia por capturar y transferir el conocimiento tácito está creciendo. En octubre de 2025, la conferencia Automotive Manufacturing North America (AMNA) se centró en cómo abordar este desafío. Líderes de la industria discutieron estrategias para extraer y codificar el conocimiento de los trabajadores que se jubilan en formatos digitales, como modelos de lenguaje grandes y gemelos digitales. Estas tecnologías no buscan reemplazar la experiencia humana, sino preservarla y amplificarla.

El concepto es claro: los trabajadores experimentados alimentarán a los sistemas de IA con su conocimiento práctico, entrenando efectivamente a las herramientas digitales para que se conviertan en repositorios de conocimiento. Esta transición de la sabiduría centrada en el humano a la inteligencia aprendida por máquinas es vital para cerrar la brecha de conocimiento en la fabricación automotriz.

El Programa de Aprendizaje Híbrido de Toyota: Un Modelo para el Futuro

Un ejemplo destacado para abordar el desafío de la transferencia de conocimiento es el programa de aprendizaje híbrido de Toyota, desarrollado en colaboración con Rockwell Automation y Derby College. Este programa se enfoca tanto en la formación en aula como en la experiencia práctica con sistemas de control actuales y software de simulación. El objetivo es preparar a la próxima generación para escenarios reales de fabricación mientras se captura la intuición diagnóstica de ingenieros experimentados.

Stephen Heirene de Rockwell Automation destaca la importancia de programas de formación modernos que reflejen las condiciones reales de la fábrica. "La formación debe reflejar aplicaciones del mundo real", señala Heirene, enfatizando que el equipo obsoleto hace poco para preparar a los aprendices para los sistemas que encontrarán en las plantas de producción.

El programa de Toyota combina dos años de aprendizaje en aula sobre sistemas de control con amplia experiencia práctica. Al integrar nuevas tecnologías en el currículo, Toyota asegura que los nuevos trabajadores se familiaricen con las herramientas que usarán mientras capturan las valiosas técnicas de solución de problemas de los trabajadores veteranos.

Escalando la Captura de Conocimiento en Toda la Industria

El éxito de Toyota en la transferencia de conocimiento ofrece un modelo para otros fabricantes. Sin embargo, el desafío radica en escalar estos programas a múltiples sitios de producción y adaptarlos a diferentes mercados laborales y tecnologías. A medida que más fabricantes lancen programas similares en 2026, será crucial observar cómo personalizan estas iniciativas para atender necesidades regionales y tecnologías de producción específicas.

Las academias corporativas, o "universidades de manufactura", podrían convertirse en una solución común para grandes fabricantes con múltiples instalaciones. Estos centros de formación internos podrían estandarizar la transferencia de conocimiento y asegurar que la experiencia se comparta en toda la organización, garantizando consistencia y escalabilidad.

Producción de Baterías: Un Área Crítica para la Transferencia de Conocimiento

La producción de baterías es una de las áreas más complejas en la fabricación automotriz y destaca la urgente necesidad de transferencia de conocimiento. Como explica Riddhi Padariya, exexperto de Tesla, los desafíos técnicos del ensamblaje de paquetes de baterías son inmensos. Problemas logísticos como gestionar la entrega de millones de celdas de batería por semana sin daños, combinados con la necesidad de una gestión térmica precisa, requieren una profunda experiencia.

Padariya enfatiza que incluso problemas pequeños, como fugas de electrolito, pueden provocar fallas catastróficas. Con la producción de baterías lista para escalar rápidamente en 2026, los fabricantes deben confiar en trabajadores experimentados para compartir su conocimiento sobre el manejo de estos procesos delicados. Optimizar los tiempos de curado, gestionar el flujo de producción y prevenir daños durante el ensamblaje son áreas que requieren un entendimiento profundo que no se aprende de la noche a la mañana.

A medida que los fabricantes aumentan la producción de baterías para satisfacer la demanda creciente, la capacidad de capturar y transferir conocimiento en tiempo real será crítica para reducir cuellos de botella y mejorar la eficiencia de producción.

Superando la Resistencia al Cambio: El Elemento Humano en la Transformación Digital

Si bien las herramientas digitales y los programas de capacitación son esenciales, los fabricantes también deben abordar el lado humano de la transformación digital. La resistencia al cambio, comúnmente llamada "gestión del cambio", es uno de los mayores obstáculos en la manufactura moderna. En la conferencia AMNA, líderes de Stellantis, General Motors y Bosch discutieron cómo combinar herramientas digitales con prácticas de manufactura esbelta puede impulsar la productividad mientras involucra a los trabajadores en el proceso.

La clave es integrar la tecnología de manera que potencie las habilidades de resolución de problemas humanas, en lugar de reemplazarlas. Cuando los trabajadores entienden los beneficios de las herramientas digitales y ven cómo pueden mejorar sus tareas diarias, las tasas de adopción se disparan. Por lo tanto, el éxito depende no solo de la tecnología en sí, sino también de cómo se introduce y es apoyada por el liderazgo.

El Panorama Competitivo Global: Conocimiento vs. Velocidad

A medida que avanza 2026, la industria automotriz enfrenta una intensa competencia global. Los fabricantes chinos, como Nio y BYD, están escalando rápidamente la producción de VE, aprovechando la integración vertical y estrategias de manufactura ágiles y digitales. Mientras tanto, los fabricantes occidentales intentan adaptar plantas heredadas para la producción de VE sin detener las líneas tradicionales.

Esto crea un desequilibrio estructural: las empresas chinas pueden diseñar y producir nuevos modelos de VE mucho más rápido que sus contrapartes occidentales, que operan con ciclos de desarrollo más largos. Sin embargo, los fabricantes occidentales tienen una ventaja distintiva: décadas de conocimiento acumulado en control de calidad, mejora continua y gestión de la cadena de suministro. El desafío está en fusionar esta experiencia con herramientas digitales modernas para mantenerse competitivos.

Los fabricantes que logren combinar su rica historia de excelencia en manufactura con tecnologías de vanguardia tendrán una ventaja significativa sobre sus rivales. Por otro lado, quienes no logren capturar y transferir conocimiento podrían tener dificultades para competir contra empresas nativas digitales y de rápido movimiento.

El Imperativo de la Preservación del Conocimiento

El tiempo apremia para que los fabricantes automotrices capturen y preserven la experiencia de los trabajadores que se jubilan. A medida que la industria acelera su transición hacia la electrificación y la fabricación digital, el desafío se vuelve aún más urgente. La tecnología existe para preservar el conocimiento institucional —ya sea mediante IA, gemelos digitales u otras herramientas— pero el tiempo se agota.

Las empresas que triunfen en esta carrera de transferencia de conocimiento no solo preservarán su ventaja competitiva, sino que también asegurarán la sostenibilidad a largo plazo de sus operaciones. A medida que avance 2026, los ganadores serán aquellos que traten a sus trabajadores que se jubilan como un recurso valioso, capturando su conocimiento mediante codificación activa y preservación digital en lugar de permitir que se disipe con la jubilación.

Estudio de Caso Aplicado: Capturando Conocimiento en la Producción de Baterías

Un fabricante automotriz líder lanzó recientemente un programa interno para capturar el conocimiento de ingenieros experimentados en producción de baterías. A través de una combinación de tecnología de gemelos digitales y plataformas de aprendizaje basadas en IA, la empresa documentó no solo los pasos involucrados en el ensamblaje de baterías, sino también el razonamiento detrás de cada decisión. Esta "codificación de sabiduría" permitió que los nuevos empleados se beneficiaran de conocimientos prácticos para la resolución de problemas y aceleró su curva de aprendizaje, reduciendo errores comunes en el proceso.