Guía Esencial para la Selección de PLC: 5 Características Clave para el Éxito en la Automatización Industrial

1. Elegir entre Arquitectura de E/S Integrada y Modular

Una de las primeras decisiones implica la estructura física de E/S (Entrada/Salida). Muchos controladores de nivel básico cuentan con E/S "fijas" o integradas, donde los terminales digitales y analógicos están incorporados en la carcasa de la CPU. Este diseño suele ser económico para tareas de automatización industrial a pequeña escala.

Sin embargo, debe considerar la escalabilidad futura. Un controlador fijo puede ahorrar dinero hoy, pero obligar a reemplazar todo el sistema mañana si su proceso se expande. Los sistemas modulares permiten añadir tarjetas discretas o especializadas según sea necesario. Además, siempre verifique si el hardware compacto requiere un conjunto de software diferente y menos capaz que la línea principal del fabricante.

2. Navegar por las Licencias de Software y el Costo Total de Propiedad

El entorno de software es posiblemente el factor más importante en su flujo de trabajo diario. Proveedores como Siemens, Rockwell Automation y Schneider Electric ofrecen diversos modelos de licencia. Puede encontrar licencias permanentes de pago único o suscripciones anuales.

Aunque las licencias permanentes parecen atractivas, confirme si incluyen actualizaciones de versión. Los modelos de suscripción suelen ofrecer mejor acceso a los últimos parches de seguridad y funciones. Para quienes aprenden, muchas marcas ofrecen versiones gratuitas "Lite". Sin embargo, estas versiones a menudo limitan el tamaño del programa o las capacidades de comunicación, haciéndolas inadecuadas para grandes sistemas de control.

3. Selección de Lenguajes de Programación para el Mantenimiento a Largo Plazo

La norma IEC 61131-3 define varios lenguajes de programación, incluyendo Diagrama de Escalera (LD), Diagrama de Bloques Funcionales (FBD) y Texto Estructurado (ST). Su elección debe reflejar las normas regionales y la experiencia de su equipo de mantenimiento.

En América del Norte, la Lógica de Escalera sigue siendo el lenguaje dominante debido a su similitud con los esquemas eléctricos. Por el contrario, los ingenieros europeos utilizan frecuentemente Diagramas de Bloques Funcionales para el control de procesos complejos. Desde una perspectiva experta, recomiendo aprender Texto Estructurado para el manejo de datos y tareas con cálculos intensos, ya que se asemeja mucho a la programación moderna de alto nivel como C++ o Python.

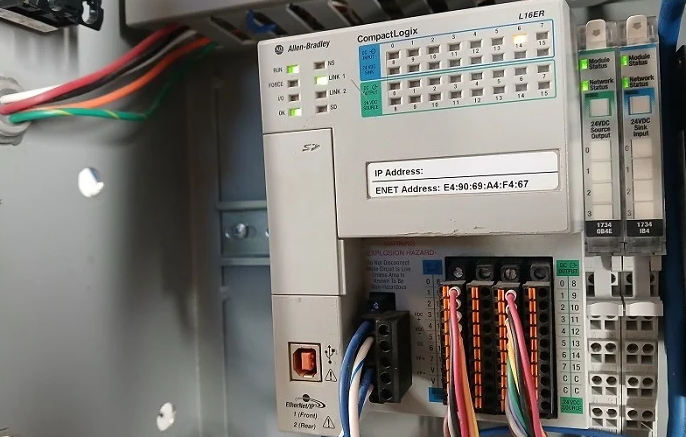

4. Evaluación de Protocolos de Red y Conectividad Física

En la era de Industria 4.0, la conectividad es fundamental. La mayoría de los PLC modernos cuentan con un puerto RJ45, pero el conector físico no garantiza la compatibilidad con el protocolo. Un puerto Ethernet estándar puede soportar EtherNet/IP, PROFINET o Modbus TCP, según el firmware.

Antes de comprar, planifique sus dispositivos periféricos. Si utiliza control de movimiento de alta velocidad, asegúrese de que el controlador soporte protocolos deterministas como EtherCAT. Usar protocolos incompatibles requiere costosos pasarelas de protocolo, que introducen latencia y complican la solución de problemas. Siempre verifique el número máximo de conexiones simultáneas que la CPU puede manejar.

5. Aprovechar el Acceso a Servidor Web para Diagnósticos Remotos

Los servidores web integrados están transformando la forma en que los técnicos interactúan con el hardware. Esta función permite acceder a los diagnósticos del PLC mediante un navegador web estándar sin instalar software propietario. Puede supervisar el estado de E/S, ver registros del sistema y, a veces, ajustar parámetros de configuración.

En mi experiencia, un servidor web robusto puede reemplazar una HMI básica (Interfaz Hombre-Máquina) para tareas diagnósticas simples. Esto reduce los costos de hardware y simplifica el servicio en campo. Sin embargo, asegúrese de que el PLC incluya funciones de ciberseguridad, como HTTPS y autenticación de usuarios, para proteger su red contra accesos no autorizados.