Trendy kształtujące przyszłość automatyzacji przemysłowej: co dalej w produkcji?

Globalny rynek automatyzacji przemysłowej ma rosnąć w tempie 10,8% CAGR, osiągając 378,57 miliarda dolarów do 2030 roku, w porównaniu do 206,33 miliarda dolarów w 2024 roku. Ten wzrost jest w dużej mierze napędzany przez wdrażanie IIoT, technologii Przemysłu 4.0 oraz rozwiązań automatyzacyjnych, takich jak roboty współpracujące (coboty), które umożliwiają firmom osiąganie bezprecedensowych poziomów efektywności i skalowalności.

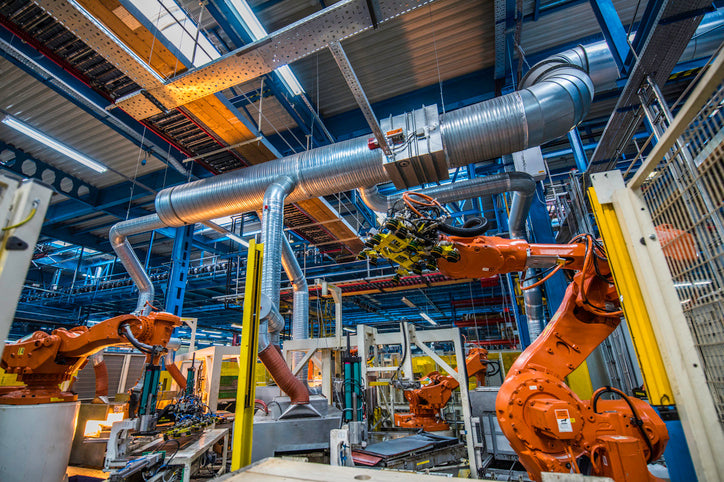

Producenci coraz częściej sięgają po rozwiązania automatyzacyjne, aby przeciwdziałać niedoborom siły roboczej, rosnącym kosztom oraz potrzebie zdobycia przewagi konkurencyjnej na coraz bardziej zglobalizowanym rynku. W efekcie systemy automatyczne nie tylko poprawiają efektywność, ale także pozwalają firmom szybko dostosowywać się do zmian rynkowych i optymalizować wykorzystanie zasobów.

IIoT i Przemysł 4.0: fundament inteligentnej produkcji

Przemysłowy Internet Rzeczy (IIoT) rewolucjonizuje produkcję, tworząc połączone systemy umożliwiające monitorowanie danych w czasie rzeczywistym oraz predykcyjną konserwację. Poprzez integrację czujników, urządzeń i maszyn w spójną sieć, IIoT ułatwia podejmowanie decyzji opartych na danych. To fundament Przemysłu 4.0, gdzie inteligentne systemy optymalizują procesy produkcyjne dzięki analizie danych i automatyzacji.

Technologie takie jak OPC UA zapewniają ustandaryzowane protokoły komunikacyjne, umożliwiając urządzeniom różnych producentów bezproblemową komunikację. Inteligentne czujniki zbierają różnorodne dane — takie jak temperatura, drgania i zużycie energii — które zasila systemy kontroli jakości, pozwalając na bieżące dostosowania procesów produkcyjnych. W rezultacie producenci mogą ograniczać odpady, poprawiać jakość produktów i zwiększać efektywność operacyjną.

Region Azji i Pacyfiku przoduje we wdrażaniu IIoT, posiadając ponad 39% udziału w globalnym rynku w 2024 roku. Wzrost ten jest napędzany przez duże inwestycje infrastrukturalne oraz inicjatywy rządowe, które priorytetowo traktują transformację cyfrową w wielu branżach, w tym rolnictwie i energetyce.

Sztuczna inteligencja i uczenie maszynowe: rewolucja w predykcyjnej konserwacji

Sztuczna inteligencja (AI) oraz uczenie maszynowe (ML) odgrywają coraz ważniejszą rolę w automatyzacji przemysłowej. Wykorzystując duże zbiory danych, systemy oparte na AI mogą przewidywać awarie sprzętu, optymalizować harmonogramy konserwacji oraz nieustannie poprawiać efektywność operacyjną.

Algorytmy uczenia maszynowego analizują dane historyczne z maszyn, identyfikując wzorce i przewidując potencjalne problemy zanim się pojawią. Takie podejście znacząco redukuje przestoje oraz usprawnia planowanie konserwacji, zapewniając serwisowanie maszyn tylko wtedy, gdy jest to konieczne i podczas zaplanowanych przerw. W efekcie producenci mogą minimalizować zakłócenia produkcji, optymalizować alokację zasobów i obniżać koszty utrzymania.

Systemy oparte na AI również rozwijają optymalizację produkcji, ciągle dostosowując się i ucząc na podstawie danych operacyjnych, co ostatecznie poprawia efektywność i elastyczność procesów produkcyjnych.

Edge computing i integracja z chmurą: potężne połączenie

W miarę jak produkcja staje się coraz bardziej połączona, edge computing stał się kluczową technologią poprawiającą efektywność operacyjną. W przeciwieństwie do tradycyjnego przetwarzania w chmurze, gdzie dane są przesyłane do zdalnych serwerów, edge computing umożliwia przetwarzanie danych bezpośrednio u źródła ich powstawania. Zmniejsza to zużycie pasma i poprawia czas reakcji w aplikacjach działających w czasie rzeczywistym.

W połączeniu z platformami chmurowymi edge computing oferuje hybrydowe rozwiązanie, które zaspokaja zarówno bieżące potrzeby operacyjne, jak i długoterminowe cele strategiczne. Urządzenia edge przetwarzają dane na miejscu, umożliwiając natychmiastowe działania w odpowiedzi na zmieniające się warunki, podczas gdy platformy chmurowe zapewniają skalowalną pamięć i zaawansowane możliwości analityczne do planowania strategicznego.

Takie zintegrowane podejście jest szczególnie cenne dla małych i średnich producentów, którzy mogą korzystać z ekonomicznych, lokalnych możliwości przetwarzania danych, jednocześnie mając dostęp do chmury dla złożonych analiz i długoterminowej optymalizacji.

Roboty współpracujące (coboty): rozszerzanie dostępu do automatyzacji

Roboty współpracujące (coboty) znacząco zmieniają dostępność automatyzacji dla mniejszych przedsiębiorstw produkcyjnych. W przeciwieństwie do tradycyjnych robotów przemysłowych, coboty są zaprojektowane tak, aby bezpiecznie współpracować z operatorami bez potrzeby stosowania skomplikowanych środków bezpieczeństwa czy barier. To sprawia, że automatyzacja staje się bardziej dostępna dla małych i średnich producentów, zwłaszcza tych zatrudniających mniej niż 100 pracowników, którzy wcześniej nie mogli uzasadnić wysokich kosztów tradycyjnych robotów.

Coboty mogą wykonywać zadania takie jak przenoszenie i układanie, montaż oraz pakowanie z wysoką precyzją i powtarzalnością, pozwalając pracownikom skupić się na zadaniach o wyższej wartości. W miarę rozwoju cobotów ich zdolność do współpracy z ludźmi będzie redefiniować elastyczność i efektywność w środowiskach produkcyjnych.

Dodatkowo, autonomiczne roboty mobilne (AMR) rewolucjonizują transport materiałów w fabrykach, zmniejszając potrzebę stosowania stałych przenośników i zwiększając elastyczność operacyjną.

5G: transformacja komunikacji w automatyzacji przemysłowej

Wdrożenie technologii 5G rewolucjonizuje automatyzację przemysłową, umożliwiając szybkie i niskolatencyjne połączenia między urządzeniami. Przy prędkościach pobierania sięgających 1 gigabajta na sekundę, 5G wspiera ogromne przepływy danych wymagane przez zaawansowane systemy automatyzacji, jednocześnie redukując opóźnienia do niemal zerowego poziomu. Umożliwia to komunikację w czasie rzeczywistym między urządzeniami, nawet w odległych lub wiejskich lokalizacjach.

5G umożliwia także precyzyjne rolnictwo, pojazdy autonomiczne oraz maszyny z GPS, przekształcając branże takie jak rolnictwo i logistyka. Zwiększona niezawodność sygnału oferowana przez sieci 5G zapewnia, że urządzenia krytyczne dla misji mogą działać bez zakłóceń, nawet w trudnych warunkach.

Cyberbezpieczeństwo i ochrona danych: zabezpieczanie połączonej fabryki

W miarę jak systemy przemysłowe stają się coraz bardziej połączone, rośnie ryzyko zagrożeń cyberbezpieczeństwa. Wraz z rozwojem IIoT i Przemysłu 4.0, środowiska produkcyjne są bardziej narażone na ataki zewnętrzne, co sprawia, że cyberbezpieczeństwo staje się priorytetem. Firmy muszą wdrażać proaktywne środki ochronne, aby zabezpieczyć wrażliwe dane i zapewnić integralność swoich operacji.

Pojawiające się luki, takie jak zakłócanie sygnału GPS i manipulacje, stanowią nowe zagrożenia dla systemów połączonych, od pojazdów autonomicznych po precyzyjny sprzęt produkcyjny. Tradycyjne metody cyberbezpieczeństwa mogą nie być wystarczające do radzenia sobie z tymi wyzwaniami, dlatego producenci muszą przyjmować zaawansowane rozwiązania monitorujące ruch sieciowy, wykrywające anomalie i chroniące przed atakami.

Cyfrowe bliźniaki i BIM: optymalizacja operacji obiektów

Cyfrowe bliźniaki oraz Building Information Modeling (BIM) zmieniają sposób, w jaki producenci projektują, utrzymują i optymalizują swoje obiekty. Cyfrowe bliźniaki tworzą wirtualne repliki fizycznych zasobów w czasie rzeczywistym, umożliwiając ciągłe monitorowanie i predykcyjną konserwację. Te wirtualne modele pomagają firmom śledzić wydajność sprzętu, identyfikować potencjalne awarie i optymalizować operacje zanim pojawią się problemy.

BIM odgrywa kluczową rolę w projektowaniu obiektów, pomagając producentom wizualizować i planować układy przed rozpoczęciem budowy. Ta możliwość zapewnia, że obiekty produkcyjne są zaprojektowane tak, aby optymalizować przepływy pracy i efektywnie integrować systemy automatyzacji, co redukuje koszty i poprawia długoterminową wydajność operacyjną.

Podsumowanie: przyszłość automatyzacji przemysłowej

Zbieżność IIoT, AI, edge computing i innych zaawansowanych technologii napędza przyszłość automatyzacji przemysłowej. Producenci nie tylko automatyzują procesy — tworzą połączone, inteligentne systemy, które poprawiają efektywność, wzmacniają podejmowanie decyzji i optymalizują wykorzystanie zasobów.

W miarę jak te technologie będą się rozwijać, firmy muszą dostosowywać swoje strategie, aby wprowadzać najnowsze innowacje. Przyjmując roboty współpracujące, analizy oparte na AI oraz łączność 5G, producenci mogą pozostać konkurencyjni na coraz bardziej złożonym i dynamicznym globalnym rynku.