Wzrost inteligentnej fabryki: rewolucjonizowanie automatyzacji przemysłowej w 2026 roku

Wprowadzenie: Przejście w kierunku autonomicznych systemów produkcyjnych

W miarę jak zbliżamy się do 2026 roku, w sektorze produkcyjnym zachodzi znacząca transformacja. Fabryki ewoluują od tradycyjnych linii montażowych do w pełni zintegrowanych, autonomicznych systemów napędzanych przez AI, czujniki IoT i automatyzację. Ta zmiana oznacza realizację wizji stojącej za Przemysłem 4.0, który obiecywał zrewolucjonizować produkcję dzięki łączności i automatyzacji. Choć początkowe fazy charakteryzowały się projektami pilotażowymi i modnymi hasłami, koncepcja inteligentnej fabryki staje się teraz rzeczywistością dla wczesnych użytkowników. Jednak pomimo znaczących postępów technologicznych, skalowanie tych innowacji w całej branży nadal stanowi wyzwanie.

Integracja czujników, AI i automatyzacji w inteligentnych fabrykach

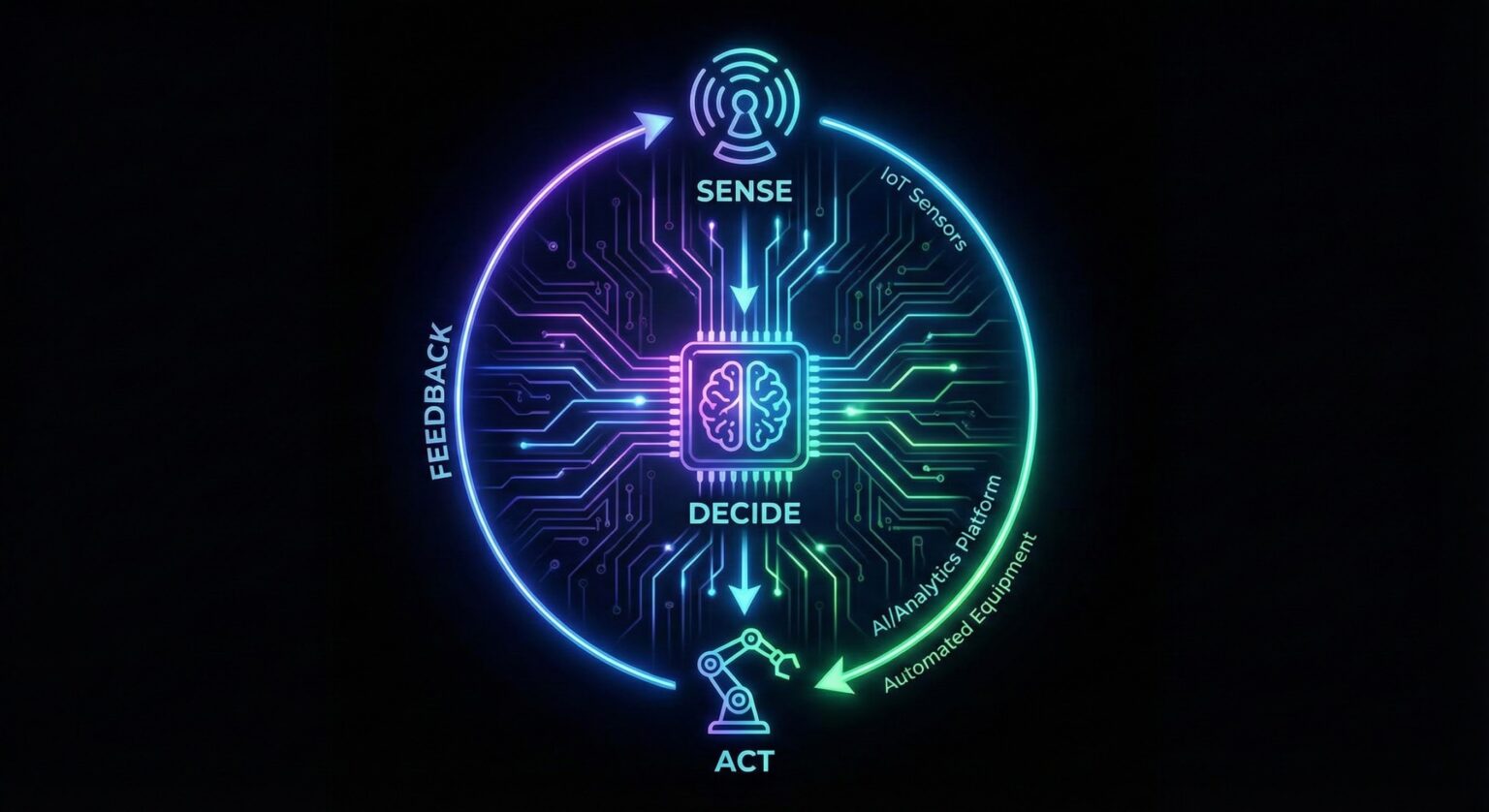

Jednym z najbardziej ekscytujących osiągnięć w automatyzacji przemysłowej jest integracja czujników, AI i systemów automatyzacji w spójnego „robota wielkości fabryki”. W tych zaawansowanych środowiskach produkcyjnych czujniki zbierają dane w czasie rzeczywistym, algorytmy AI analizują je i podejmują decyzje, a systemy automatyczne realizują te decyzje, dostosowując procesy. Ta integracja pozwala na inteligentniejsze, bardziej efektywne linie produkcyjne, które mogą reagować na zmiany w czasie rzeczywistym, zwiększając wydajność i redukując przestoje.

Zgodnie z badaniem Deloitte Smart Manufacturing and Operations Survey 2025, 29% producentów zgłosiło użycie AI i uczenia maszynowego na poziomie zakładu lub sieci, co świadczy o rosnącym zaufaniu do tych technologii. Jednak przejście do w pełni autonomicznych fabryk nie jest pozbawione przeszkód. Wielu producentów nadal boryka się z problemami w rekrutacji wykwalifikowanych pracowników oraz dostosowaniu istniejącej siły roboczej do nowych technologii.

Komputery kwantowe: optymalizacja produkcji z niespotykaną prędkością

Komputery kwantowe zaczęły wykazywać swój potencjał w optymalizacji produkcji. Projekt pilotażowy w zakładzie napełniania cieczy BASF pokazał moc hybrydowych algorytmów kwantowo-klasycznych do rozwiązywania problemów harmonogramowania produkcji. Skracając czas planowania produkcji z 10 godzin do zaledwie pięciu sekund, ta technologia znacząco poprawia efektywność przygotowania linii produkcyjnych, redukuje opóźnienia produktów i przyspiesza procesy rozładunku.

Ten kwantowy skok w harmonogramowaniu produkcji to dopiero początek. W miarę rozwoju komputerów kwantowych mogą one rozwiązywać złożone wyzwania produkcyjne, takie jak optymalizacja zużycia energii czy poprawa zarządzania łańcuchem dostaw. Implikacje dla branż wymagających wysokiej precyzji, takich jak produkcja półprzewodników czy generacja energii, są ogromne.

Autonomiczna orkiestracja napędzana AI: usprawnianie przepływów pracy

Rola agentów AI w automatyzacji przemysłowej szybko rośnie. Ci agenci AI, często nazywani „przemysłowymi kopilotami”, są zdolni do wykonywania wieloetapowych zadań na różnych platformach programowych bez interwencji człowieka. Siemens wyznaczył kierunek dzięki swoim przemysłowym agentom AI, którzy pomagają automatyzować przepływy pracy inżynieryjnej, zmniejszając nakład pracy ręcznej i przyspieszając cykle produkcyjne.

Przepływy pracy oparte na agentach AI są obecnie stosowane w dziedzinach takich jak nauka o materiałach i chemia. Na przykład krajowe laboratoria, takie jak Argonne i Oak Ridge National Laboratory (ORNL), wykorzystują systemy autonomiczne do koordynacji instrumentów, analiz i planowania eksperymentów, przesuwając granice odkryć naukowych i rozwoju procesów. Te postępy odzwierciedlają szerszy trend w kierunku większej efektywności operacyjnej i mniejszej zależności od nadzoru ludzkiego w złożonych procesach przemysłowych.

Przyspieszenie robotyki i syntetycznych danych treningowych dla szybszych innowacji

Domena robotyki przemysłowej również odnotowała znaczące postępy. System robotyczny Blue Jay firmy Amazon przeszedł od koncepcji do produkcji w nieco ponad rok, co było możliwe dzięki szybkiemu prototypowaniu napędzanemu AI i syntetycznym danym. Dążenie NVIDIA do syntetycznych danych dodatkowo przyspieszyło innowacje w robotyce, a ich Isaac GR00T Blueprint generuje ogromne ilości symulowanych danych treningowych, przyspieszając rozwój nowych systemów robotycznych.

Te postępy zmieniają sposób planowania i budowy fabryk oraz zakładów produkcyjnych. Firmy takie jak TSMC i Foxconn korzystają z platformy NVIDIA Omniverse do projektowania i symulacji nowych obiektów produkcyjnych, umożliwiając szybszą i bardziej efektywną budowę złożonych środowisk produkcyjnych.

Druk 3D i kontrola jakości w trakcie procesu

Druk 3D, szczególnie w lotnictwie, zyskał znaczące uznanie. Firmy takie jak InssTek i Korea Aerospace Research Institute wykorzystują metodę nakładania energii kierunkowej (DED) do budowy złożonych części z wielu materiałów, takich jak dysze rakietowe wykonane ze stopów miedzi i Inconelu 625. Ta technologia pozwala na precyzyjniejszą kontrolę właściwości materiałów, co jest trudne do osiągnięcia tradycyjnymi metodami odlewania.

Jednocześnie projekt Future Foundries w Oak Ridge National Laboratory rozwija technologie inspekcji w trakcie procesu, które mogą wykrywać wady podczas produkcji, zmniejszając potrzebę kosztownych kontroli jakości w dalszych etapach. Integracja druku 3D z kontrolą jakości w czasie rzeczywistym stanowi duży krok naprzód w skracaniu czasu produkcji i poprawie niezawodności złożonych komponentów.

Walka o produkcję bez paliw kopalnych: zrównoważone innowacje

Zrównoważony rozwój stał się priorytetem w produkcji, a w 2025 roku dokonano znaczących postępów w tworzeniu procesów wolnych od paliw kopalnych. Projekt ELYSIS, wspólne przedsięwzięcie Alcoa i Rio Tinto, rozpoczął eksploatację przemysłowej skali ogniwa z anodą inertną, które eliminuje emisje węgla podczas wytapiania aluminium, zastępując tradycyjne anody węglowe anodami inertnymi. To przełomowe rozwiązanie ma odegrać istotną rolę w redukcji śladu węglowego branż takich jak produkcja aluminium.

W produkcji stali inicjatywa HYBRIT firmy SSAB kontynuuje postępy w kierunku produkcji stali bez paliw kopalnych, wykorzystując wodór zamiast węgla. Podobnie branża cementowa odnotowała postępy w technologiach wychwytywania dwutlenku węgla, a Heidelberg Materials otworzył pierwszą na świecie dużą instalację wychwytywania CO2 zintegrowaną z cementownią w Norwegii.

Produkcja wysokoprecyzyjna: przypadek półprzewodników

W produkcji półprzewodników precyzja jest kluczowa, a nowe innowacje przesuwają granice możliwości. Węzeł 18A Intela, łączący tranzystory RibbonFET z dostarczaniem zasilania PowerVia od tyłu, ma przynieść znaczące ulepszenia w efektywności energetycznej i wydajności. Te innowacje są kluczowe dla napędzania kolejnej generacji systemów komputerowych o wysokiej wydajności.

Branża półprzewodników również przyjmuje technologię cyfrowych bliźniaków, z inicjatywami takimi jak finansowany przez rząd USA SMART USA Institute, który ma na celu stworzenie interoperacyjnych cyfrowych bliźniaków w całym łańcuchu rozwoju półprzewodników. Te cyfrowe bliźniaki pozwalają producentom symulować i optymalizować procesy w czasie rzeczywistym, co prowadzi do obniżenia kosztów produkcji i zwiększenia wydajności.

Przyszłość utrzymania ruchu: systemy predykcyjne i monitorowanie w czasie rzeczywistym

Utrzymanie ruchu predykcyjne jest jednym z najbardziej namacalnych zastosowań automatyzacji przemysłowej. System Senseye Predictive Maintenance firmy Siemens pomógł na przykład dużemu producentowi samochodów zmniejszyć nieplanowane przestoje o 12% w ciągu zaledwie 12 tygodni od wdrożenia. Dzięki wykorzystaniu AI i algorytmów uczenia maszynowego do monitorowania zasobów w czasie rzeczywistym, producenci mogą wykrywać potencjalne awarie zanim się pojawią, redukując kosztowne przestoje i poprawiając ogólną wydajność.

Dodatkowo technologie łączności, takie jak prywatne sieci 5G, zwiększają niezawodność poprzez rozszerzenie zasięgu sieci na obszary zewnętrzne i sprzęt mobilny. Tesla na przykład wdrożyła prywatne sieci 5G w swojej fabryce w Berlinie, poprawiając niezawodność procesów produkcyjnych.

Podsumowanie: Skalowanie innowacji inteligentnych fabryk w 2026 roku

Przejście do inteligentnych, autonomicznych fabryk jest w toku, a innowacje takie jak automatyzacja napędzana AI, komputery kwantowe i utrzymanie ruchu predykcyjne napędzają efektywność w całym sektorze produkcyjnym. Jednak wyzwaniem na 2026 rok będzie skalowanie tych technologii w całej branży. Fundamenty dla fabryki ilościowej — gdzie wszystko, od harmonogramowania po kontrolę jakości, jest zautomatyzowane — są już na miejscu, ale powszechne wdrożenie wymaga pokonania wyzwań związanych ze szkoleniem pracowników, integracją i zarządzaniem.

Dla producentów, którzy chcą utrzymać przewagę w tym szybko zmieniającym się środowisku, kluczem będzie inwestowanie w odpowiednie technologie, promowanie kultury innowacji oraz zapewnienie infrastruktury ludzkiej wspierającej te postępy. W miarę jak inteligentna fabryka będzie się rozwijać, możliwości bardziej efektywnej, zrównoważonej i autonomicznej produkcji są nieograniczone.