La corsa alla cattura della conoscenza del 2026: come la produzione automobilistica sta evolvendo con la digitalizzazione

La Crisi della Conoscenza: Una Sfida Crescente nella Produzione Automobilistica

Negli stabilimenti automobilistici in Europa e Nord America, si sta preparando una tempesta silenziosa. Decine di migliaia di tecnici esperti stanno per andare in pensione, portando con sé conoscenze fondamentali sui sistemi di produzione tradizionali che rischiano di andare perdute. Solo nello stabilimento Burnaston di Toyota Motor Manufacturing UK, oltre 300 lavoratori sono in procinto di ritirarsi, portando con sé decenni di esperienza.

Questa tendenza al pensionamento di massa non è unica per Toyota. È una realtà che si sta verificando in numerosi siti produttivi a livello globale. Ingegneri che hanno trascorso decenni a perfezionare le linee di produzione, ottimizzare i processi e interiorizzare le filosofie di produzione stanno lasciando il settore e, senza interventi, la loro conoscenza inestimabile potrebbe scomparire.

L’Imperativo dell’Elettrificazione e della Digitalizzazione

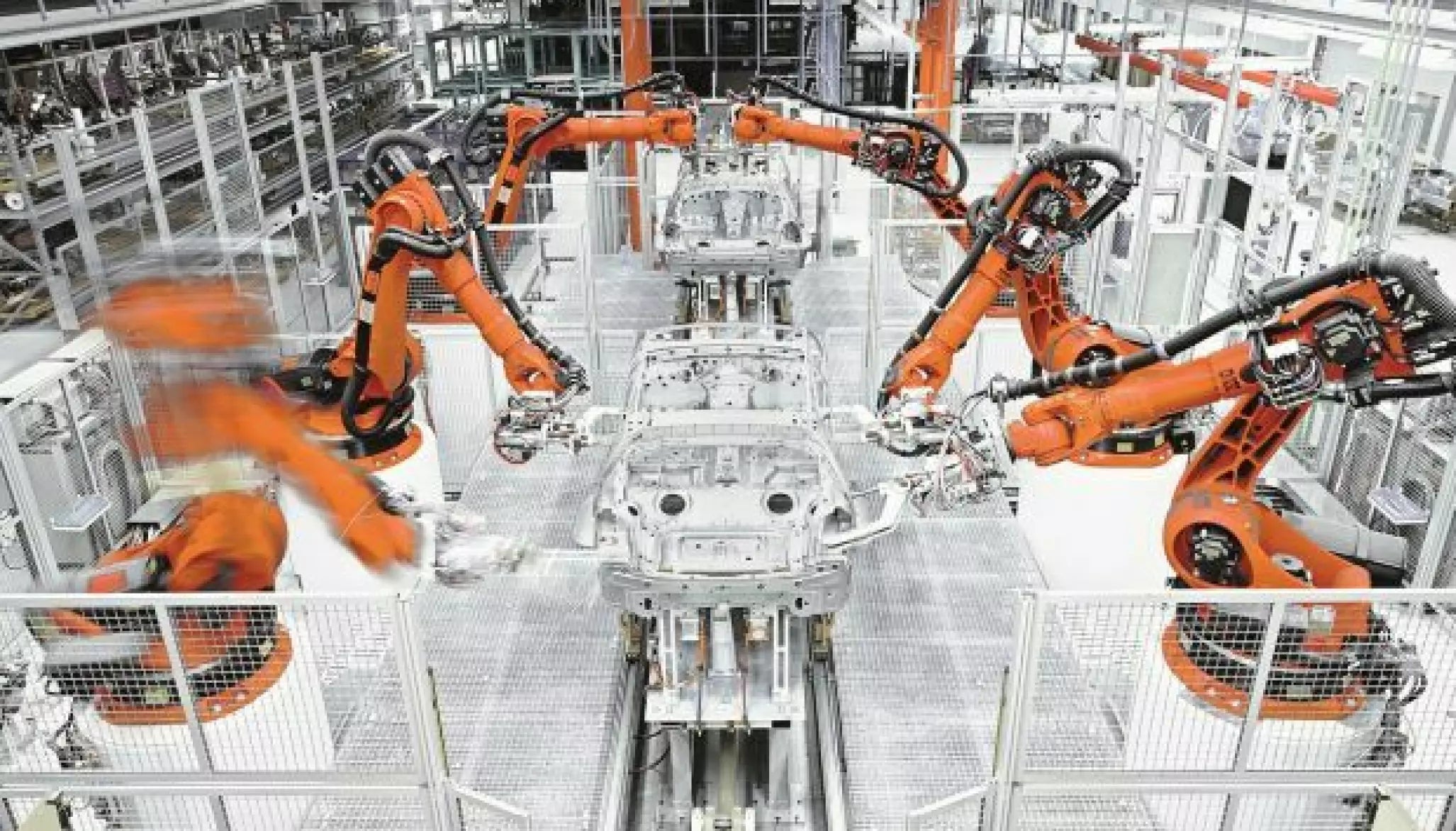

Dall’altra parte della medaglia, l’industria automobilistica sta attraversando una trasformazione massiccia. Il passaggio ai veicoli elettrici (EV), la crescente dipendenza dalla robotica e l’integrazione di sistemi digitali richiedono competenze completamente nuove. L’ingegneria ad alta tensione, l’integrazione software e l’automazione sono ora in primo piano, richiedendo abilità che i lavoratori attuali potrebbero non possedere.

Questo crea un divario di conoscenza: i veterani possiedono una profonda esperienza nei metodi tradizionali di produzione, ma la nuova generazione di lavoratori necessita di un set di competenze radicalmente diverso per affrontare le complessità delle linee di produzione digitali ed elettrificate. La soluzione? Digitalizzare la conoscenza degli esperti in uscita per preservare la loro saggezza e garantirne l’accessibilità per il futuro.

Digitalizzare l’Esperienza: La Corsa a Codificare la Conoscenza

L’urgenza di catturare e trasferire la conoscenza tacita è in crescita. Nell’ottobre 2025, la conferenza Automotive Manufacturing North America (AMNA) si è concentrata su come affrontare questa sfida. I leader del settore hanno discusso strategie per estrarre e codificare la conoscenza dei lavoratori in pensionamento in formati digitali, come i grandi modelli linguistici e i gemelli digitali. Queste tecnologie non servono a sostituire l’esperienza umana, ma a preservarla e amplificarla.

Il concetto è chiaro: i lavoratori esperti alimenteranno i sistemi di intelligenza artificiale con il loro know-how pratico, addestrando efficacemente gli strumenti digitali a diventare depositari di conoscenza. Questa transizione dalla saggezza umana all’intelligenza appresa dalle macchine è vitale per colmare il divario di conoscenza nella produzione automobilistica.

Il Programma di Apprendistato Ibrido di Toyota: Un Modello per il Futuro

Un esempio eccellente per affrontare la sfida del trasferimento della conoscenza è il programma di apprendistato ibrido di Toyota, sviluppato in collaborazione con Rockwell Automation e Derby College. Questo programma si concentra sia sulla formazione in aula sia sull’esperienza pratica con i sistemi di controllo attuali e il software di simulazione. L’obiettivo è preparare la prossima generazione a scenari di produzione reali, catturando contemporaneamente l’intuizione diagnostica degli ingegneri esperti.

Stephen Heirene di Rockwell Automation sottolinea l’importanza di programmi di formazione moderni che riflettano le condizioni reali della fabbrica. "La formazione deve riflettere le applicazioni del mondo reale," osserva Heirene, evidenziando che attrezzature obsolete fanno poco per preparare gli apprendisti ai sistemi che incontreranno negli stabilimenti produttivi.

Il programma di Toyota combina due anni di apprendimento in aula sui sistemi di controllo con un’ampia esperienza pratica. Integrando nuove tecnologie nel curriculum, Toyota garantisce che i nuovi lavoratori acquisiscano familiarità con gli strumenti che utilizzeranno, catturando al contempo le preziose tecniche di risoluzione dei problemi e troubleshooting dei lavoratori esperti.

Scalare la Cattura della Conoscenza in Tutto il Settore

Il successo di Toyota nel trasferimento della conoscenza fornisce un modello per altri produttori. Tuttavia, la sfida consiste nel scalare questi programmi su più siti produttivi e adattarli a diversi mercati del lavoro e tecnologie. Con l’avvio di programmi simili da parte di altri produttori nel 2026, sarà cruciale osservare come personalizzeranno queste iniziative per rispondere alle esigenze regionali e alle specifiche tecnologie di produzione.

Le accademie aziendali, o "università della produzione", potrebbero diventare una soluzione comune per i grandi produttori con molteplici stabilimenti. Questi centri di formazione interni potrebbero standardizzare il trasferimento della conoscenza e garantire che l’esperienza venga condivisa in tutta l’organizzazione, assicurando coerenza e scalabilità.

Produzione di Batterie: Un’Area Critica per il Trasferimento della Conoscenza

La produzione di batterie è una delle aree più complesse nella produzione automobilistica e mette in evidenza l’urgente necessità di trasferimento della conoscenza. Come spiega Riddhi Padariya, ex esperto Tesla, le sfide tecniche nell’assemblaggio dei pacchi batteria sono immense. Problemi logistici come la gestione della consegna di milioni di celle batteria a settimana senza danni, uniti alla necessità di una gestione termica precisa, richiedono una profonda esperienza.

Padariya sottolinea che anche piccoli problemi, come perdite di elettrolita, possono causare guasti catastrofici. Con la produzione di batterie destinata a crescere rapidamente nel 2026, i produttori devono affidarsi ai lavoratori esperti per condividere la loro conoscenza nella gestione di questi processi delicati. Ottimizzare i tempi di polimerizzazione, gestire il flusso produttivo e prevenire danni durante l’assemblaggio sono tutte aree che richiedono una comprensione approfondita che non si può acquisire dall’oggi al domani.

Man mano che i produttori aumentano la produzione di batterie per soddisfare la domanda crescente, la capacità di catturare e trasferire la conoscenza in tempo reale sarà fondamentale per ridurre i colli di bottiglia e migliorare l’efficienza produttiva.

Superare la Resistenza al Cambiamento: L’Elemento Umano nella Trasformazione Digitale

Sebbene gli strumenti digitali e i programmi di riqualificazione siano essenziali, i produttori devono anche affrontare l’aspetto umano della trasformazione digitale. La resistenza al cambiamento, comunemente definita "change management", è uno dei maggiori ostacoli nella produzione moderna. Alla conferenza AMNA, i leader di Stellantis, General Motors e Bosch hanno discusso come combinare strumenti digitali con pratiche di lean manufacturing possa aumentare la produttività coinvolgendo i lavoratori nel processo.

La chiave è integrare la tecnologia in modo da migliorare le capacità di problem solving umano, anziché sostituirle. Quando i lavoratori comprendono i benefici degli strumenti digitali e vedono come possono migliorare le loro attività quotidiane, i tassi di adozione aumentano notevolmente. Pertanto, il successo dipende non solo dalla tecnologia stessa, ma anche da come viene introdotta e supportata dalla leadership.

Il Panorama Competitivo Globale: Conoscenza vs Velocità

Con il 2026 in corso, l’industria automobilistica affronta una competizione globale intensa. I produttori cinesi, come Nio e BYD, stanno rapidamente aumentando la produzione di veicoli elettrici, sfruttando l’integrazione verticale e strategie di produzione agili e digital-first. I produttori occidentali, invece, stanno cercando di adattare gli stabilimenti legacy per la produzione di EV senza interrompere le linee di produzione tradizionali.

Questo crea uno squilibrio strutturale: le aziende cinesi possono progettare e produrre nuovi modelli EV molto più rapidamente rispetto ai loro omologhi occidentali, che operano con cicli di sviluppo più lunghi. Tuttavia, i produttori occidentali detengono un vantaggio distintivo: decenni di conoscenza accumulata nel controllo qualità, miglioramento continuo e gestione della supply chain. La sfida è unire questa esperienza con gli strumenti digitali moderni per rimanere competitivi.

I produttori che riusciranno a combinare la loro ricca storia di eccellenza manifatturiera con tecnologie all’avanguardia avranno un vantaggio significativo sui concorrenti. Al contrario, chi non riuscirà a catturare e trasferire la conoscenza potrebbe faticare a competere con aziende digitali native e più rapide.

L’Imperativo della Conservazione della Conoscenza

Il tempo stringe per i produttori automobilistici per catturare e preservare l’esperienza dei lavoratori in pensionamento. Con l’accelerazione del passaggio all’elettrificazione e alla produzione digitale, la sfida diventa ancora più urgente. La tecnologia esiste per preservare la conoscenza istituzionale—sia attraverso l’IA, i gemelli digitali o altri strumenti—ma il tempo sta per scadere.

Le aziende che riusciranno in questa corsa al trasferimento della conoscenza non solo manterranno il loro vantaggio competitivo, ma garantiranno anche la sostenibilità a lungo termine delle loro operazioni. Nel corso del 2026, i vincitori saranno coloro che considereranno i lavoratori in pensionamento come una risorsa preziosa, catturando la loro conoscenza tramite codifica attiva e conservazione digitale, invece di lasciarla svanire con il pensionamento.

Studio di Caso Applicativo: Catturare la Conoscenza nella Produzione di Batterie

Un importante produttore automobilistico ha recentemente lanciato un programma interno per catturare la conoscenza degli ingegneri esperti nella produzione di batterie. Attraverso una combinazione di tecnologia gemello digitale e piattaforme di apprendimento basate su IA, l’azienda ha documentato non solo le fasi dell’assemblaggio delle batterie, ma anche le motivazioni dietro ogni decisione. Questa "codifica della saggezza" ha permesso ai nuovi dipendenti di beneficiare di approfondimenti reali sulla risoluzione dei problemi, accelerando la loro curva di apprendimento e riducendo gli errori comuni nel processo.