Cinque tendenze nella produzione e nell'automazione industriale da tenere d'occhio nel 2026

1. L'incertezza tariffaria spinge l'automazione e la resilienza operativa

La continua volatilità delle tariffe continua a perturbare le operazioni manifatturiere globali.

L'attività manifatturiera negli Stati Uniti è diminuita verso la fine del 2025 poiché le aziende hanno affrontato costi dei materiali più elevati e una domanda più debole.

Di conseguenza, i produttori si affidano sempre più a sistemi di automazione industriale per stabilizzare i margini.

Molte aziende ora danno priorità a linee di produzione basate su PLC, processi controllati da DCS e catene di approvvigionamento digitalizzate per compensare l'aumento dei costi degli input.

Da un punto di vista operativo, l'automazione riduce la dipendenza da manodopera volatile e approvvigionamenti transfrontalieri.

Per esperienza, gli impianti con sistemi di controllo flessibili rispondono più rapidamente agli shock tariffari rispetto alle strutture ad alta intensità di manodopera.

Pertanto, l'incertezza tariffaria accelera indirettamente gli investimenti in automazione delle fabbriche, specialmente nei settori dei metalli, dell'automotive e dell'elettronica.

2. La crescita degli investimenti manifatturieri alimenta l'espansione delle fabbriche intelligenti

Nonostante l'incertezza economica, gli investimenti manifatturieri continuano a crescere.

Incentivi governativi, vantaggi fiscali e la crescente domanda di semiconduttori supportano la spesa in conto capitale a lungo termine.

Le politiche che consentono la deduzione integrale delle nuove attrezzature favoriscono hardware per automazione, robot industriali e sistemi di controllo avanzati.

Inoltre, il boom dei data center aumenta la domanda di trasformatori, apparecchiature di commutazione e dispositivi di gestione dell'energia.

La produzione di semiconduttori rimane un motore di crescita importante.

I nuovi impianti di fabbricazione si basano fortemente su piattaforme DCS ad alta disponibilità, automazione delle camere bianche e software di manutenzione predittiva.

Inoltre, l'attività di fusioni e acquisizioni è in aumento.

I fornitori di automazione e gli integratori di sistemi acquisiscono sempre più aziende di software di nicchia e di intelligenza artificiale per espandere le capacità digitali.

3. La trasformazione della forza lavoro supporta l'adozione della manifattura intelligente

I produttori affrontano un persistente divario di competenze a causa del pensionamento dei lavoratori esperti.

Allo stesso tempo, le tecnologie avanzate richiedono nuove competenze tecniche.

Per affrontare questa sfida, le aziende investono in programmi di formazione sull'automazione focalizzati sulla programmazione PLC, sistemi SCADA e integrazione robotica.

I finanziamenti pubblici e le partnership private con istituti tecnici supportano questa transizione.

In pratica, ho osservato che gli impianti che combinano aggiornamenti di automazione con la riqualificazione della forza lavoro ottengono ritorni più rapidi.

I lavoratori passano da compiti manuali a ruoli che coinvolgono il monitoraggio dei sistemi, l'ottimizzazione e la risoluzione dei problemi.

Pertanto, la trasformazione della forza lavoro diventa un prerequisito per un implementazione di automazione industriale di successo, non una considerazione secondaria.

4. L'IA e gli strumenti digitali accelerano l'automazione delle fabbriche

L'adozione dell'intelligenza artificiale accelera nelle operazioni manifatturiere.

I produttori impiegano l'IA per affrontare carenze di manodopera, pressioni sui costi e interruzioni della catena di approvvigionamento.

Le fabbriche intelligenti integrano sempre più sistemi di controllo abilitati all'IA, visione artificiale e piattaforme di analisi dei dati.

Molte aziende utilizzano già agenti IA per ottimizzare gli approvvigionamenti, l'inventario e la programmazione della produzione.

L'IA agentica migliora l'automazione tradizionale consentendo ai sistemi di prendere decisioni autonome.

Quando combinata con PLC e architetture DCS, l'IA migliora la produttività, la qualità e l'utilizzo degli asset.

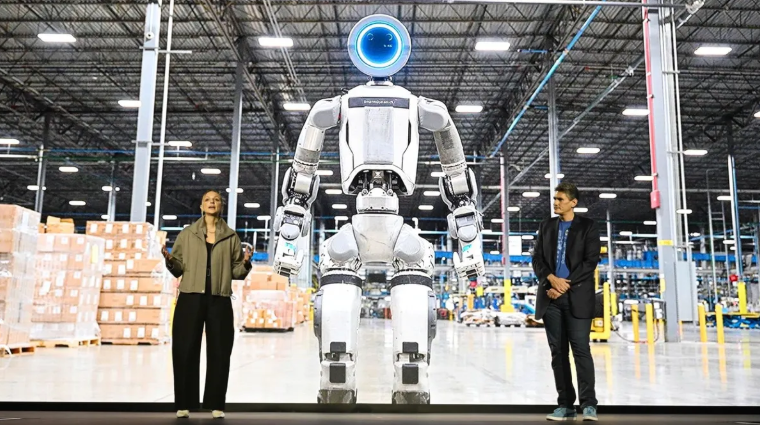

L'IA fisica, inclusi i robot autonomi, guadagna terreno per la movimentazione dei materiali e l'ispezione.

I primi adottanti riportano guadagni misurabili in produttività e miglioramenti nella sicurezza sul lavoro.

5. I cambiamenti nella regolamentazione chimica influenzano la progettazione dell'automazione di processo

La regolamentazione chimica rimane un obiettivo in continua evoluzione sia a livello federale che statale.

I cambiamenti normativi influenzano direttamente l'automazione di processo, i sistemi di sicurezza e il monitoraggio della conformità.

I produttori rispondono aggiornando i sistemi di controllo di processo per migliorare la tracciabilità e l'accuratezza della reportistica.

Sensori avanzati, analisi in tempo reale e documentazione automatizzata riducono il rischio di non conformità.

Tuttavia, i divieti chimici a livello statale creano complessità regionale.

Le strutture che operano in più stati standardizzano sempre più le piattaforme di automazione per gestire efficacemente la variazione normativa.

Dal punto di vista ingegneristico, le architetture DCS flessibili offrono vantaggi a lungo termine in condizioni di incertezza normativa.

Prospettiva dell'autore: l'automazione come copertura strategica

Guardando al futuro, l'automazione industriale non è più solo uno strumento di produttività.

Funziona come una copertura strategica contro tariffe, carenze di manodopera e complessità normativa.

I produttori che ritardano l'automazione rischiano di rimanere indietro rispetto a concorrenti più agili.

Al contrario, le aziende che investono in automazione scalabile delle fabbriche e sistemi di controllo digitali acquisiscono resilienza e adattabilità.

Nel 2026, la strategia di automazione influenzerà sempre più la valutazione aziendale e la competitività a lungo termine.