Az okos gyár felemelkedése: Az ipari automatizálás forradalmasítása 2026-ban

Bevezetés: Az autonóm gyártórendszerek felé történő elmozdulás

Ahogy belépünk 2026-ba, jelentős átalakulás zajlik a gyártási szektorban. A gyárak a hagyományos összeszerelő soroktól a teljesen integrált, autonóm rendszerek felé fejlődnek, amelyeket mesterséges intelligencia (AI), IoT érzékelők és automatizálás hajtanak. Ez az elmozdulás az Ipar 4.0 mögötti vízió megvalósulását jelzi, amely a gyártás forradalmasítását ígérte a kapcsolódás és az automatizálás révén. Míg a kezdeti szakaszokat pilot projektek és divatos kifejezések jellemezték, az okos gyár koncepciója most már valósággá válik a korai alkalmazók számára. Azonban a jelentős technológiai előrelépések ellenére ezen újítások iparágszintű kiterjesztése továbbra is kihívást jelent.

Érzékelők, AI és automatizálás integrációja az okos gyárakban

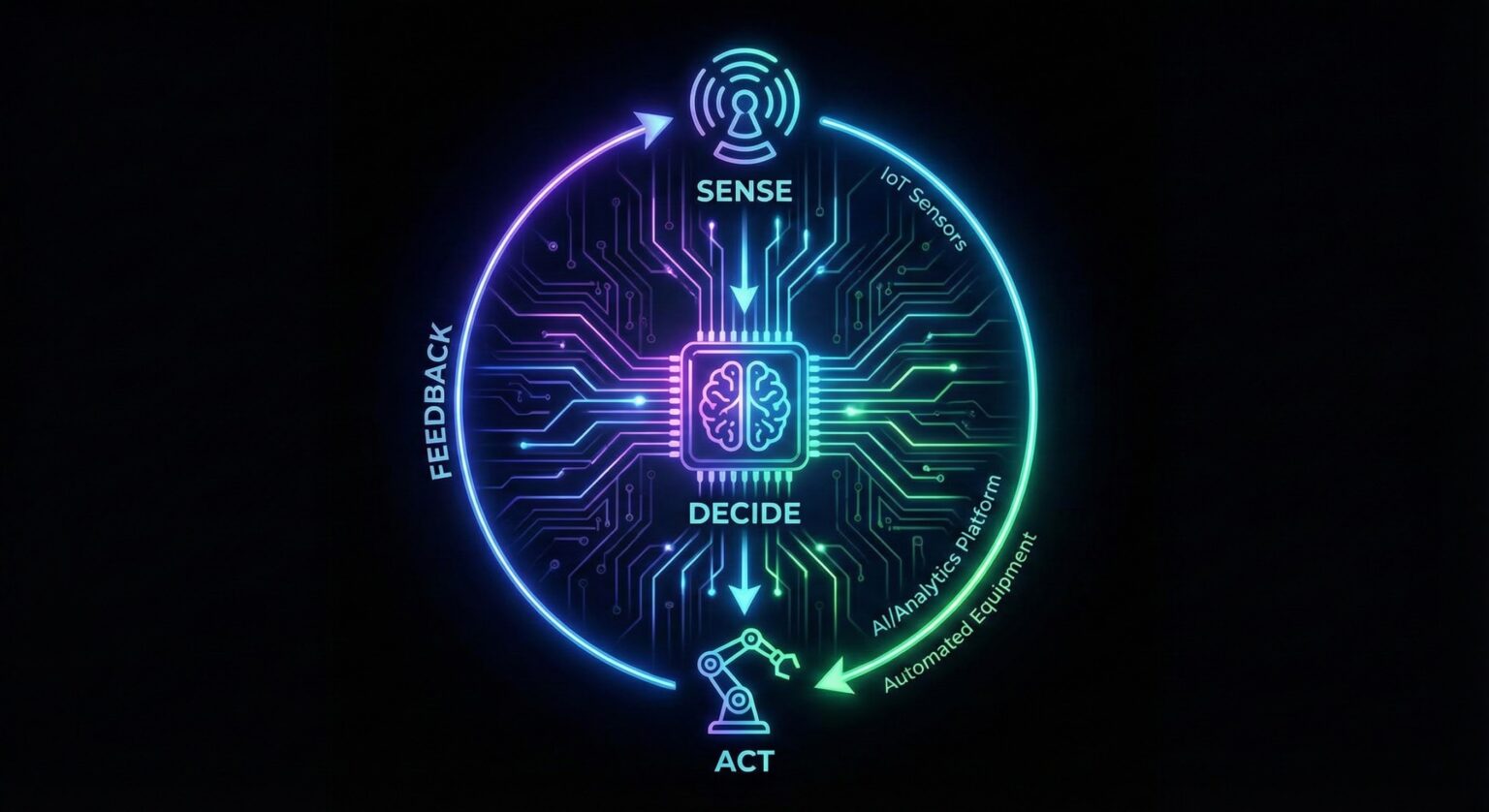

Az ipari automatizálás egyik legizgalmasabb fejleménye az érzékelők, az AI és az automatizált rendszerek integrálása egy összefüggő, „gyárméretű robotba”. Ezekben a fejlett gyártási környezetekben az érzékelők valós idejű adatokat gyűjtenek, az AI algoritmusok elemzik és döntéseket hoznak, az automatizált rendszerek pedig ezeket a döntéseket végrehajtva állítják be a folyamatokat. Ez az integráció lehetővé teszi az okosabb, hatékonyabb gyártósorokat, amelyek valós időben reagálnak a változásokra, növelve a termelékenységet és csökkentve a leállásokat.

A Deloitte 2025-ös Okos Gyártás és Műveletek Felmérése szerint a gyártók 29%-a számolt be arról, hogy AI-t és gépi tanulást használ a létesítmény vagy hálózati szinten, ami a technológiák iránti növekvő bizalmat jelzi. Azonban a teljesen autonóm gyárakra való átállás nem mentes a nehézségektől. Sok gyártó még mindig kihívásokkal küzd a képzett munkaerő toborzásában és a meglévő munkaerő új technológiákhoz való alkalmazkodásában.

Quantum számítástechnika: A gyártás optimalizálása példátlan sebességgel

A kvantumszámítástechnika elkezdte megmutatni potenciálját a gyártás optimalizálásában. A BASF folyékony töltő üzemében végzett pilot projekt bemutatta a hibrid kvantum-klasszikus algoritmusok erejét a termelési ütemezési problémák megoldásában. Az ütemezési idő 10 óráról mindössze öt másodpercre csökkentése jelentősen javítja a gyártósorok beállításának hatékonyságát, csökkenti a termék késéseket és felgyorsítja a kirakodási folyamatokat.

Ez a kvantumugrás a termelési ütemezésben csak a kezdet. Ahogy a kvantumszámítógépek tovább fejlődnek, képesek lehetnek komplex gyártási kihívások kezelésére, például az energiafelhasználás optimalizálására vagy az ellátási lánc menedzsment javítására. Az olyan iparágak számára, amelyek magas szintű precizitást igényelnek, mint a félvezetőgyártás és az energiatermelés, ennek óriási jelentősége van.

AI-alapú autonóm összehangolás: Munkafolyamatok egyszerűsítése

Az AI ügynökök szerepe az ipari automatizálásban gyorsan bővül. Ezek az AI ügynökök, gyakran „ipari másodpilótáknak” nevezve, képesek többlépéses feladatokat végrehajtani különböző szoftverplatformokon emberi beavatkozás nélkül. A Siemens vezette az utat az Ipari AI ügynökeivel, amelyek segítik az mérnöki munkafolyamatok automatizálását, csökkentve a kézi munkát és felgyorsítva a termelési ciklusokat.

Az AI-vezérelt ügynöki munkafolyamatokat már alkalmazzák olyan területeken is, mint az anyagtudomány és a kémia. Például az Argonne és az Oak Ridge Nemzeti Laboratórium (ORNL) autonóm rendszereket használ az eszközök, elemzések és kísérlettervezés koordinálására, elősegítve a tudományos felfedezések és a folyamatfejlesztés határait. Ezek az előrelépések egy szélesebb trendet tükröznek, amely a nagyobb működési hatékonyság és az emberi felügyelet csökkentése felé mutat a komplex ipari folyamatokban.

Robotika és szintetikus képzési adatok gyorsítása a gyorsabb innovációért

Az ipari robotika területén is figyelemre méltó előrelépések történtek. Az Amazon Blue Jay robotikai rendszere például egy év alatt jutott el a koncepciótól a gyártásig, amit az AI-vezérelt gyors prototípus-készítés és a szintetikus adatok tettek lehetővé. Az NVIDIA szintetikus adatokat ösztönző törekvései tovább gyorsították a robotikai innovációt, Isaac GR00T Blueprint nevű eszközük hatalmas mennyiségű szimulált képzési adatot generálva gyorsítja az új robotikai rendszerek fejlesztését.

Ezek az előrelépések átalakítják a gyárak és félvezetőgyártó üzemek tervezését és építését. Olyan cégek, mint a TSMC és a Foxconn az NVIDIA Omniverse platformját használják új gyártó létesítmények tervezésére és szimulálására, lehetővé téve a komplex gyártási környezetek gyorsabb és hatékonyabb felépítését.

Aditív gyártás és folyamatközi minőségellenőrzés

Az aditív gyártás, különösen a repülőgépiparban, jelentős teret nyert. Olyan cégek, mint az InssTek és a Korea Aerospace Research Institute irányított energia-lefúvást (DED) alkalmaznak összetett alkatrészek több anyagból történő előállítására, például rézötvözetekből és Inconel 625-ből készült rakétafúvókák esetében. Ez a technológia lehetővé teszi az anyagtulajdonságok pontosabb szabályozását, amit a hagyományos öntési módszerek nehezen érnek el.

Eközben az Oak Ridge Nemzeti Laboratórium Future Foundries projektje előrehalad a folyamatközi ellenőrző technológiák fejlesztésében, amelyek képesek hibákat észlelni a gyártás során, csökkentve a költséges utólagos minőségellenőrzési intézkedések szükségességét. Az aditív gyártás és a valós idejű minőségellenőrzés integrációja jelentős előrelépést jelent a gyártási idő csökkentésében és az összetett alkatrészek megbízhatóságának javításában.

A fosszilis tüzelőanyag-mentes gyártás előmozdítása: Fenntartható innovációk

A fenntarthatóság a gyártás egyik legfontosabb prioritásává vált, és 2025-ben jelentős előrelépések történtek a fosszilis tüzelőanyag-mentes folyamatok kialakításában. Az ELYSIS projekt, amely az Alcoa és a Rio Tinto közös vállalkozása, ipari méretű inert anód cellát kezdett üzemeltetni, amely megszünteti az alumíniumkohászat szén-dioxid-kibocsátását azáltal, hogy a hagyományos szén anódokat inert anódokra cseréli. Ez a áttörés várhatóan jelentős szerepet játszik az alumíniumipar szénlábnyomának csökkentésében.

Az acélgyártásban az SSAB HYBRIT kezdeményezése tovább halad a fosszilis tüzelőanyag-mentes acélgyártás felé, hidrogént használva szén helyett. Hasonlóképpen, a cementipar is előrelépett a szén-dioxid-leválasztási technológiák terén, a Heidelberg Materials megnyitotta a világ első nagy léptékű szén-dioxid-leválasztó üzemét, amely egy cementgyárba integráltan működik Norvégiában.

Magas precizitású gyártás: A félvezetők esete

A félvezetőgyártásban a precizitás elsődleges, és az új innovációk folyamatosan feszegetik a lehetőségek határait. Az Intel 18A node-ja, amely a RibbonFET tranzisztorokat a PowerVia hátoldali tápellátással ötvözi, jelentős javulást ígér az energiahatékonyságban és a teljesítményben. Ezek az újítások kulcsfontosságúak a következő generációs nagy teljesítményű számítástechnikai rendszerek meghajtásához.

A félvezetőipar a digitális iker technológiát is egyre inkább alkalmazza, olyan kezdeményezésekkel, mint az amerikai kormány által finanszírozott SMART USA Institute, amely interoperábilis digitális ikreket kíván létrehozni a félvezető fejlesztési folyamatokban. Ezek a digitális ikrek lehetővé teszik a gyártók számára, hogy valós időben szimulálják és optimalizálják folyamataikat, csökkentve a gyártási költségeket és növelve a hozamot.

A karbantartás jövője: Prediktív rendszerek és valós idejű megfigyelés

A prediktív karbantartás az ipari automatizálás egyik legkézzelfoghatóbb alkalmazása. A Siemens Senseye Prediktív Karbantartási rendszere például segített egy nagy autógyártónak 12%-kal csökkenteni a nem tervezett leállásokat mindössze 12 hét alatt a bevezetést követően. Az AI és gépi tanulási algoritmusok valós idejű eszközfigyelése révén a gyártók képesek azonosítani a potenciális meghibásodásokat még azok bekövetkezése előtt, csökkentve a költséges leállásokat és javítva az általános termelékenységet.

Ezen túlmenően a kapcsolódási technológiák, mint a privát 5G hálózatok, növelik a megbízhatóságot azáltal, hogy kiterjesztik a hálózati lefedettséget kültéri területekre és mobil berendezésekre. Például a Tesla a berlini gyárában már bevezette a privát 5G hálózatokat, javítva gyártási folyamatai megbízhatóságát.

Összegzés: Az okos gyári innovációk kiterjesztése 2026-ban

Az okos, autonóm gyárakra való átállás jól halad, az olyan innovációk, mint az AI-alapú automatizálás, a kvantumszámítástechnika és a prediktív karbantartás hatékonyságot növelnek a gyártási szektorban. Azonban 2026 legnagyobb kihívása ezen technológiák iparágszintű kiterjesztése lesz. A kvantifikált gyár építőkövei – ahol minden, az ütemezéstől a minőségellenőrzésig automatizált – már adottak, de a széles körű elfogadáshoz meg kell oldani a munkaerő képzésével, az integrációval és az irányítással kapcsolatos kihívásokat.

Azoknak a gyártóknak, akik lépést akarnak tartani ezzel a gyorsan változó környezettel, kulcsfontosságú lesz a megfelelő technológiákba való befektetés, az innovációs kultúra ösztönzése, valamint annak biztosítása, hogy a humán infrastruktúra készen álljon ezen előrelépések támogatására. Ahogy az okos gyár tovább fejlődik, a hatékonyabb, fenntarthatóbb és autonóm gyártás lehetőségei végtelenek.