ظهور کارخانه هوشمند: انقلاب در اتوماسیون صنعتی در سال ۲۰۲۶

مقدمه: گرایش به سمت سیستمهای تولید خودکار

با ورود به سال ۲۰۲۶، تحولی چشمگیر در بخش تولید در حال وقوع است. کارخانهها از خطوط مونتاژ سنتی به سیستمهای کاملاً یکپارچه و خودکار مجهز به هوش مصنوعی، حسگرهای اینترنت اشیاء و اتوماسیون تبدیل میشوند. این تغییر تحقق چشمانداز صنعت ۴.۰ است که وعده داده بود تولید را از طریق اتصال و اتوماسیون متحول کند. در حالی که مراحل اولیه با پروژههای آزمایشی و شعارهای تبلیغاتی همراه بود، مفهوم کارخانه هوشمند اکنون برای پذیرندگان اولیه به واقعیت تبدیل شده است. با این حال، با وجود پیشرفتهای فناوری قابل توجه، گسترش این نوآوریها در سراسر صنعت همچنان چالشی بزرگ است.

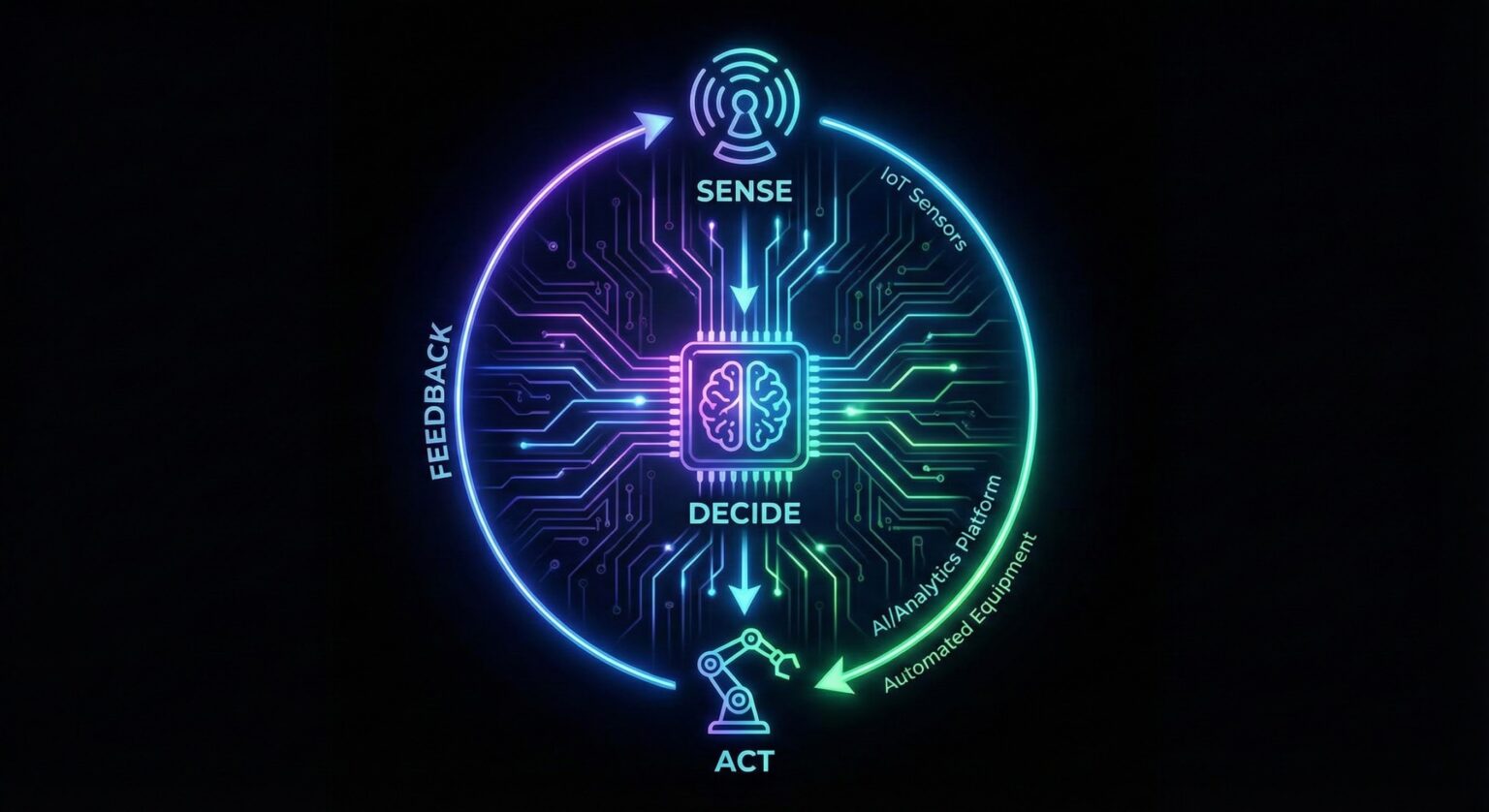

یکپارچهسازی حسگرها، هوش مصنوعی و اتوماسیون در کارخانههای هوشمند

یکی از هیجانانگیزترین تحولات در اتوماسیون صنعتی، ادغام حسگرها، هوش مصنوعی و سیستمهای اتوماسیون در قالب یک «ربات به اندازه کارخانه» است. در این محیطهای پیشرفته تولید، حسگرها دادههای زمان واقعی را جمعآوری میکنند، الگوریتمهای هوش مصنوعی تحلیل و تصمیمگیری میکنند و سیستمهای خودکار بر اساس این تصمیمات فرآیندها را تنظیم میکنند. این یکپارچهسازی امکان ایجاد خطوط تولید هوشمندتر و کارآمدتر را فراهم میکند که میتوانند به تغییرات در زمان واقعی واکنش نشان دهند، بهرهوری را افزایش داده و زمان توقف را کاهش دهند.

بر اساس نظرسنجی تولید هوشمند و عملیات ۲۰۲۵ شرکت Deloitte، ۲۹٪ از تولیدکنندگان گزارش دادهاند که در سطح کارخانه یا شبکه از هوش مصنوعی و یادگیری ماشین استفاده میکنند که نشاندهنده افزایش اعتماد به این فناوریها است. با این حال، گذار به کارخانههای کاملاً خودکار بدون چالش نیست. بسیاری از تولیدکنندگان هنوز در جذب نیروی کار ماهر و تطبیق نیروی کار موجود خود با این فناوریهای جدید با مشکلاتی مواجهاند.

محاسبات کوانتومی: بهینهسازی تولید با سرعتهای بیسابقه

محاسبات کوانتومی شروع به نشان دادن پتانسیل خود در بهینهسازی تولید کرده است. یک پروژه آزمایشی در کارخانه پرکردن مایعات BASF قدرت الگوریتمهای هیبرید کوانتومی-کلاسیک را در حل مسائل زمانبندی تولید به نمایش گذاشت. با کاهش زمان برنامهریزی تولید از ۱۰ ساعت به تنها پنج ثانیه، این فناوری به طور قابل توجهی کارایی در راهاندازی خطوط تولید، کاهش تأخیر محصولات و تسریع فرآیندهای تخلیه را بهبود میبخشد.

این جهش کوانتومی در زمانبندی تولید تنها آغاز راه است. با پیشرفت کامپیوترهای کوانتومی، آنها میتوانند به چالشهای پیچیده تولید مانند بهینهسازی مصرف انرژی یا بهبود مدیریت زنجیره تأمین پاسخ دهند. پیامدهای این فناوری برای صنایعی که نیاز به دقت بالا دارند، مانند تولید نیمههادیها و تولید انرژی، بسیار عظیم است.

هماهنگی خودکار مبتنی بر هوش مصنوعی: سادهسازی جریانهای کاری

نقش عوامل هوش مصنوعی در اتوماسیون صنعتی به سرعت در حال گسترش است. این عوامل هوش مصنوعی که اغلب به آنها «همیاران صنعتی» گفته میشود، قادر به انجام وظایف چندمرحلهای در پلتفرمهای نرمافزاری مختلف بدون دخالت انسان هستند. شرکت Siemens پیشگام این حوزه با عوامل هوش مصنوعی صنعتی خود است که به اتوماسیون جریانهای کاری مهندسی کمک میکنند، تلاشهای دستی را کاهش داده و چرخههای تولید را تسریع میکنند.

جریانهای کاری عاملمحور مبتنی بر هوش مصنوعی اکنون در زمینههایی مانند علوم مواد و شیمی به کار گرفته میشوند. به عنوان مثال، آزمایشگاههای ملی مانند Argonne و Oak Ridge National Laboratory (ORNL) از سیستمهای خودکار برای هماهنگی ابزارها، تحلیلها و برنامهریزی آزمایشها استفاده میکنند و مرزهای کشف علمی و توسعه فرآیند را گسترش میدهند. این پیشرفتها بازتابدهنده روند گستردهتری به سوی افزایش بهرهوری عملیاتی و کاهش وابستگی به نظارت انسانی در فرآیندهای صنعتی پیچیده است.

شتابدهی به رباتیک و دادههای آموزشی مصنوعی برای نوآوری سریعتر

حوزه رباتیک صنعتی نیز شاهد پیشرفتهای چشمگیری بوده است. سیستم رباتیک Blue Jay آمازون، به عنوان مثال، در مدت کمی بیش از یک سال از مفهوم به تولید رسید، موفقیتی که با نمونهسازی سریع مبتنی بر هوش مصنوعی و دادههای مصنوعی ممکن شد. تلاش NVIDIA برای دادههای مصنوعی نیز نوآوری در رباتیک را تسریع کرده است، به طوری که نقشه راه Isaac GR00T آن حجم عظیمی از دادههای آموزشی شبیهسازی شده را برای تسریع توسعه سیستمهای رباتیک جدید تولید میکند.

این پیشرفتها نحوه برنامهریزی و ساخت کارخانهها و فابها را دگرگون میکنند. شرکتهایی مانند TSMC و Foxconn از پلتفرم Omniverse شرکت NVIDIA برای طراحی و شبیهسازی تأسیسات تولیدی جدید استفاده میکنند که امکان ساخت سریعتر و کارآمدتر محیطهای تولید پیچیده را فراهم میآورد.

تولید افزایشی و کنترل کیفیت در حین فرآیند

تولید افزایشی، به ویژه در هوافضا، توجه زیادی را به خود جلب کرده است. شرکتهایی مانند InssTek و مؤسسه تحقیقات هوافضای کره از رسوب انرژی هدایتشده (DED) برای ساخت قطعات پیچیده با چندین ماده استفاده میکنند، مانند نازلهای موشک ساخته شده از آلیاژهای مس و Inconel 625. این فناوری امکان کنترل دقیقتر خواص مواد را فراهم میکند، چیزی که روشهای ریختهگری سنتی در دستیابی به آن مشکل دارند.

در همین حال، پروژه Future Foundries آزمایشگاه ملی Oak Ridge در حال پیشرفت در فناوریهای بازرسی در حین فرآیند است که میتوانند نقصها را در طول تولید شناسایی کنند و نیاز به اقدامات کنترل کیفیت پرهزینه در مراحل بعدی را کاهش دهند. این ادغام تولید افزایشی با کنترل کیفیت در زمان واقعی، جهش بزرگی در کاهش زمان تولید و بهبود قابلیت اطمینان قطعات پیچیده به شمار میرود.

حرکت به سمت تولید بدون سوختهای فسیلی: نوآوریهای پایدار

پایداری به اولویت اصلی در تولید تبدیل شده است و در سال ۲۰۲۵، پیشرفتهای مهمی در ایجاد مسیرهای فرآیندی بدون سوخت فسیلی حاصل شد. پروژه ELYSIS، یک همکاری مشترک بین Alcoa و Rio Tinto، شروع به بهرهبرداری از سلول آند بیاثر در مقیاس صنعتی کرد که با جایگزینی آندهای کربنی سنتی با آندهای بیاثر، انتشار کربن در ذوب آلومینیوم را حذف میکند. انتظار میرود این پیشرفت نقش مهمی در کاهش ردپای کربنی صنایعی مانند تولید آلومینیوم ایفا کند.

در تولید فولاد، ابتکار HYBRIT شرکت SSAB به پیشرفتهای خود در تولید فولاد بدون سوخت فسیلی با استفاده از هیدروژن به جای زغالسنگ ادامه داد. به طور مشابه، صنعت سیمان شاهد پیشرفت در فناوریهای جذب کربن بوده است، به طوری که Heidelberg Materials اولین تأسیسات جذب کربن در مقیاس بزرگ جهان را که در یک کارخانه سیمان در نروژ ادغام شده است، افتتاح کرد.

تولید با دقت بالا: مورد نیمههادیها

در تولید نیمههادیها، دقت اهمیت بالایی دارد و نوآوریهای جدید مرزهای ممکن را جابجا میکنند. گره ۱۸A شرکت Intel که ترانزیستورهای RibbonFET را با تأمین برق پشتصحنه PowerVia ترکیب میکند، انتظار میرود بهبودهای قابل توجهی در بهرهوری انرژی و عملکرد ارائه دهد. این نوآوریها برای پیشبرد نسل بعدی سیستمهای محاسباتی با عملکرد بالا حیاتی هستند.

صنعت نیمههادی همچنین فناوری دوقلوی دیجیتال را پذیرفته است، با ابتکاراتی مانند مؤسسه SMART USA که توسط دولت ایالات متحده تأمین مالی میشود و هدف آن ایجاد دوقلوهای دیجیتال قابل همکاری در سراسر زنجیره توسعه نیمههادی است. این دوقلوهای دیجیتال به تولیدکنندگان امکان میدهند فرآیندهای خود را در زمان واقعی شبیهسازی و بهینه کنند که منجر به کاهش هزینههای تولید و افزایش بازده میشود.

آینده نگهداری: سیستمهای پیشبینی و نظارت در زمان واقعی

نگهداری پیشبینی یکی از کاربردهای ملموس اتوماسیون صنعتی است. سیستم نگهداری پیشبینی Senseye شرکت Siemens، به عنوان مثال، به یک تولیدکننده بزرگ خودرو کمک کرده است تا در عرض تنها ۱۲ هفته پس از استقرار، زمان توقف برنامهریزی نشده را ۱۲٪ کاهش دهد. با استفاده از الگوریتمهای هوش مصنوعی و یادگیری ماشین برای نظارت بر داراییها در زمان واقعی، تولیدکنندگان میتوانند خرابیهای احتمالی را پیش از وقوع شناسایی کنند، که منجر به کاهش زمان توقف پرهزینه و افزایش بهرهوری کلی میشود.

علاوه بر این، فناوریهای اتصال مانند شبکههای خصوصی 5G با گسترش پوشش شبکه به مناطق بیرونی و تجهیزات متحرک، قابلیت اطمینان را افزایش میدهند. به عنوان مثال، تسلا شبکههای خصوصی 5G را در کارخانه خود در برلین راهاندازی کرده است که قابلیت اطمینان فرآیندهای تولید آن را بهبود میبخشد.

نتیجهگیری: گسترش نوآوریهای کارخانه هوشمند در سال ۲۰۲۶

گذار به کارخانههای هوشمند و خودکار به خوبی در حال پیشرفت است، با نوآوریهایی مانند اتوماسیون مبتنی بر هوش مصنوعی، محاسبات کوانتومی و نگهداری پیشبینی که بهرهوری را در سراسر بخش تولید افزایش میدهند. با این حال، چالش سال ۲۰۲۶ گسترش این فناوریها در سراسر صنعت خواهد بود. بلوکهای سازنده کارخانه کمیشده — جایی که همه چیز از زمانبندی تا کنترل کیفیت به صورت خودکار انجام میشود — هماکنون فراهم شدهاند، اما پذیرش گسترده نیازمند غلبه بر چالشهایی در آموزش نیروی کار، یکپارچهسازی و حاکمیت است.

برای تولیدکنندگانی که میخواهند در این چشمانداز به سرعت در حال تحول پیشرو باشند، کلید موفقیت سرمایهگذاری در فناوریهای مناسب، پرورش فرهنگ نوآوری و اطمینان از وجود زیرساخت انسانی برای حمایت از این پیشرفتها خواهد بود. با ادامه تکامل کارخانه هوشمند، امکانات برای تولید کارآمدتر، پایدارتر و خودکار بیپایان است.