Der Aufstieg der Smart Factory: Revolutionierung der industriellen Automatisierung im Jahr 2026

Einführung: Der Wandel hin zu autonomen Fertigungssystemen

Im Jahr 2026 vollzieht sich ein bedeutender Wandel im Fertigungssektor. Fabriken entwickeln sich von traditionellen Fließbändern zu vollständig integrierten, autonomen Systemen, die von KI, IoT-Sensoren und Automatisierung angetrieben werden. Dieser Wandel markiert die Verwirklichung der Vision hinter Industrie 4.0, die eine Revolution der Fertigung durch Vernetzung und Automatisierung versprach. Während die Anfangsphasen von Pilotprojekten und Schlagwörtern geprägt waren, wird das Konzept der intelligenten Fabrik nun für frühe Anwender zur Realität. Trotz bedeutender technologischer Fortschritte bleibt die Skalierung dieser Innovationen in der gesamten Branche jedoch eine Herausforderung.

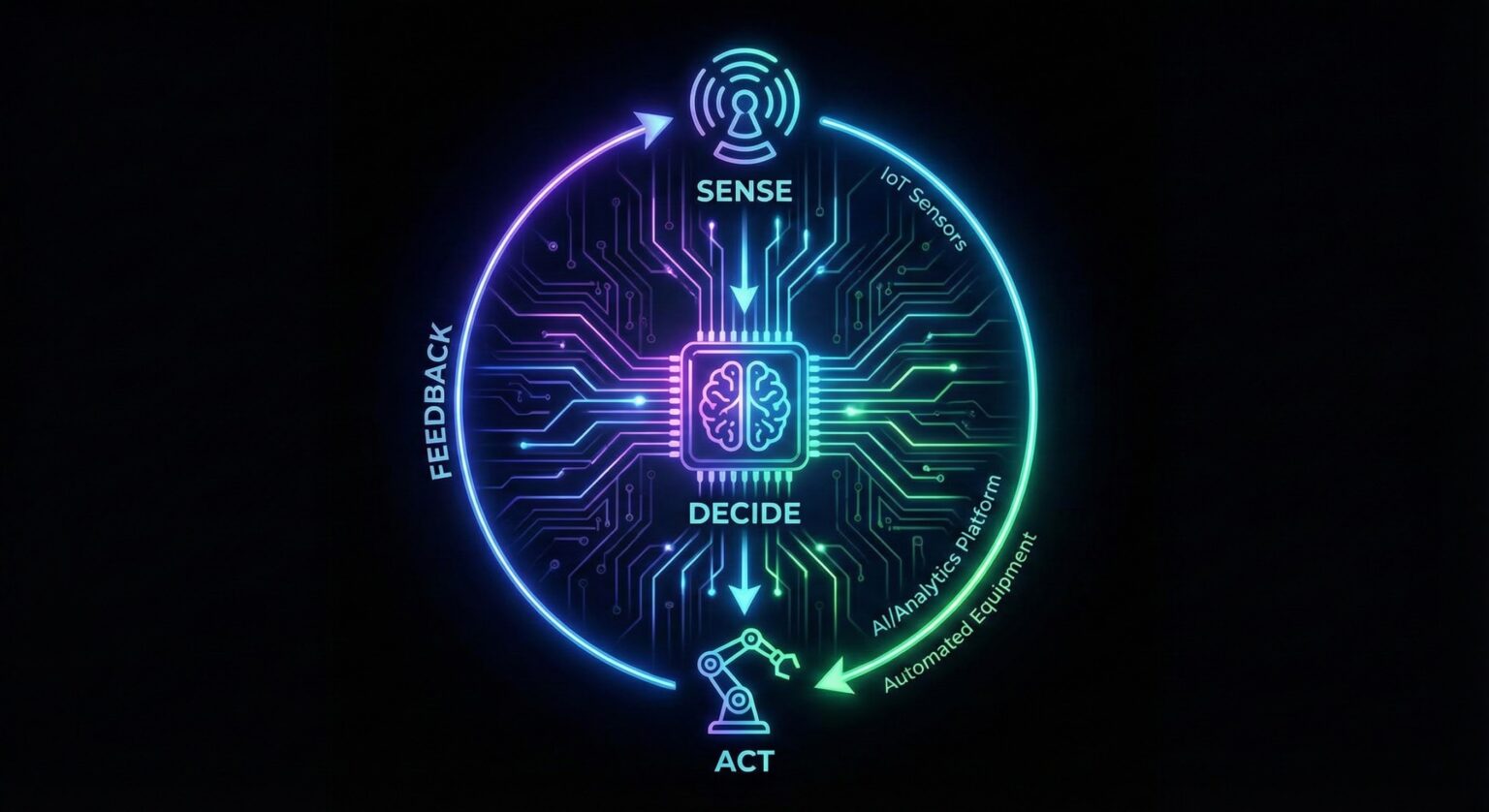

Die Integration von Sensoren, KI und Automatisierung in intelligenten Fabriken

Eine der spannendsten Entwicklungen in der industriellen Automatisierung ist die Integration von Sensoren, KI und Automatisierungssystemen zu einem kohärenten „fabrikgroßen Roboter“. In diesen fortschrittlichen Fertigungsumgebungen erfassen Sensoren Echtzeitdaten, KI-Algorithmen analysieren und treffen Entscheidungen, und automatisierte Systeme setzen diese Entscheidungen um, um Prozesse anzupassen. Diese Integration ermöglicht intelligentere, effizientere Produktionslinien, die in Echtzeit auf Veränderungen reagieren können, was die Produktivität steigert und Ausfallzeiten reduziert.

Laut der Deloitte-Umfrage „Smart Manufacturing and Operations 2025“ gaben 29 % der Hersteller an, KI und maschinelles Lernen auf Anlagen- oder Netzwerkebene einzusetzen, was auf ein wachsendes Vertrauen in diese Technologien hinweist. Der Übergang zu vollständig autonomen Fabriken ist jedoch nicht ohne Hürden. Viele Hersteller stehen weiterhin vor Herausforderungen bei der Rekrutierung qualifizierter Arbeitskräfte und der Anpassung ihrer bestehenden Belegschaft an diese neuen Technologien.

Quantencomputing: Optimierung der Produktion mit beispielloser Geschwindigkeit

Das Quantencomputing zeigt zunehmend sein Potenzial bei der Optimierung der Fertigung. Ein Pilotprojekt in der Flüssigfüllanlage von BASF demonstrierte die Leistungsfähigkeit hybrider quanten-klassischer Algorithmen zur Lösung von Produktionsplanungsproblemen. Durch die Reduzierung der Planungszeit von 10 Stunden auf nur fünf Sekunden verbessert diese Technologie die Effizienz bei der Einrichtung von Produktionslinien erheblich, verringert Produktverzögerungen und beschleunigt Entladeprozesse.

Dieser Quantensprung in der Produktionsplanung ist erst der Anfang. Mit der Weiterentwicklung von Quantencomputern könnten komplexe Fertigungsherausforderungen wie die Optimierung des Energieverbrauchs oder die Verbesserung des Lieferkettenmanagements angegangen werden. Die Auswirkungen für Branchen, die hohe Präzision erfordern, wie die Halbleiterfertigung und die Energieerzeugung, sind enorm.

KI-gesteuerte autonome Orchestrierung: Optimierung von Arbeitsabläufen

Die Rolle von KI-Agenten in der industriellen Automatisierung wächst rasant. Diese KI-Agenten, oft als „industrielle Co-Piloten“ bezeichnet, sind in der Lage, mehrstufige Aufgaben über verschiedene Softwareplattformen hinweg ohne menschliches Eingreifen auszuführen. Siemens ist mit seinen Industrial AI Agents Vorreiter und unterstützt die Automatisierung von Engineering-Workflows, wodurch manueller Aufwand reduziert und Produktionszyklen beschleunigt werden.

KI-gesteuerte agentenbasierte Arbeitsabläufe werden nun in Bereichen wie Materialwissenschaften und Chemie eingesetzt. Nationale Labore wie Argonne und das Oak Ridge National Laboratory (ORNL) nutzen autonome Systeme, um Instrumente, Analysen und experimentelle Planung zu koordinieren und so die Grenzen wissenschaftlicher Entdeckungen und Prozessentwicklungen zu erweitern. Diese Fortschritte spiegeln einen breiteren Trend zu höherer Betriebseffizienz und geringerer Abhängigkeit von menschlicher Aufsicht in komplexen Industrieprozessen wider.

Beschleunigung von Robotik und synthetischen Trainingsdaten für schnellere Innovationen

Auch im Bereich der Industrierobotik gab es bemerkenswerte Fortschritte. Das Blue Jay Robotiksystem von Amazon beispielsweise wurde in etwas mehr als einem Jahr von der Konzeptphase in die Produktion überführt – ein Erfolg, der durch KI-gesteuertes Rapid Prototyping und synthetische Daten ermöglicht wurde. NVIDIAs Vorstoß in synthetische Daten hat die Innovation in der Robotik weiter beschleunigt, wobei der Isaac GR00T Blueprint große Mengen an simulierten Trainingsdaten erzeugt, um die Entwicklung neuer Robotersysteme zu beschleunigen.

Diese Fortschritte verändern die Planung und den Bau von Fabriken und Fertigungsanlagen grundlegend. Unternehmen wie TSMC und Foxconn nutzen die Omniverse-Plattform von NVIDIA, um neue Fertigungsanlagen zu entwerfen und zu simulieren, was den Bau komplexer Produktionsumgebungen schneller und effizienter macht.

Additive Fertigung und Qualitätskontrolle im Prozess

Die additive Fertigung, insbesondere in der Luft- und Raumfahrt, hat erheblich an Bedeutung gewonnen. Unternehmen wie InssTek und das Korea Aerospace Research Institute verwenden Directed Energy Deposition (DED), um komplexe Bauteile aus mehreren Materialien herzustellen, wie etwa Raketendüsen aus Kupferlegierungen und Inconel 625. Diese Technologie ermöglicht eine präzisere Kontrolle der Materialeigenschaften, was mit traditionellen Gießverfahren schwer zu erreichen ist.

Gleichzeitig treibt das Future Foundries-Projekt des Oak Ridge National Laboratory die Entwicklung von In-Prozess-Inspektionstechnologien voran, die Fehler während der Fertigung erkennen können und so den Bedarf an kostspieligen nachgelagerten Qualitätskontrollen reduzieren. Diese Integration von additiver Fertigung mit Echtzeit-Qualitätsprüfungen stellt einen großen Fortschritt bei der Verkürzung der Produktionszeit und der Verbesserung der Zuverlässigkeit komplexer Bauteile dar.

Der Vorstoß zu fossilfreier Fertigung: Nachhaltige Innovationen

Nachhaltigkeit hat in der Fertigung höchste Priorität erlangt, und im Jahr 2025 wurden bedeutende Fortschritte bei der Schaffung fossilfreier Prozesswege erzielt. Das ELYSIS-Projekt, ein Joint Venture zwischen Alcoa und Rio Tinto, nahm eine industrielle Inertanoden-Zelle in Betrieb, die Kohlenstoffemissionen bei der Aluminiumherstellung eliminiert, indem traditionelle Kohlenstoffanoden durch inert anoden ersetzt werden. Dieser Durchbruch wird voraussichtlich eine wichtige Rolle bei der Reduzierung des CO₂-Fußabdrucks von Industrien wie der Aluminiumproduktion spielen.

In der Stahlherstellung machte die HYBRIT-Initiative von SSAB weitere Fortschritte in Richtung fossilfreier Stahlproduktion durch den Einsatz von Wasserstoff anstelle von Kohle. Ebenso verzeichnet die Zementindustrie Fortschritte bei der CO₂-Abscheidung, wobei Heidelberg Materials die weltweit erste großtechnische CO₂-Abscheideanlage in einem Zementwerk in Norwegen eröffnete.

Hochpräzise Fertigung: Das Beispiel Halbleiter

In der Halbleiterfertigung ist Präzision von größter Bedeutung, und neue Innovationen verschieben die Grenzen des Möglichen. Intels 18A-Knoten, der RibbonFET-Transistoren mit PowerVia-Backside-Stromversorgung kombiniert, soll erhebliche Verbesserungen bei Energieeffizienz und Leistung bringen. Diese Innovationen sind entscheidend für die nächste Generation leistungsstarker Computersysteme.

Die Halbleiterindustrie setzt auch auf Digital-Twin-Technologie, mit Initiativen wie dem vom US-Regierung finanzierten SMART USA Institute, das interoperable digitale Zwillinge über den gesamten Halbleiter-Entwicklungsstack schaffen will. Diese digitalen Zwillinge ermöglichen es Herstellern, ihre Prozesse in Echtzeit zu simulieren und zu optimieren, was zu niedrigeren Produktionskosten und höheren Ausbeuten führt.

Die Zukunft der Wartung: Predictive Systeme und Echtzeitüberwachung

Predictive Maintenance ist eine der greifbarsten Anwendungen industrieller Automatisierung. Das Senseye Predictive Maintenance System von Siemens hat beispielsweise einem großen Automobilhersteller geholfen, ungeplante Ausfallzeiten innerhalb von nur 12 Wochen nach Einführung um 12 % zu reduzieren. Durch den Einsatz von KI- und maschinellen Lernalgorithmen zur Echtzeitüberwachung von Anlagen können Hersteller potenzielle Ausfälle erkennen, bevor sie auftreten, was kostspielige Ausfallzeiten verringert und die Gesamtproduktivität verbessert.

Darüber hinaus verbessern Konnektivitätstechnologien wie private 5G-Netzwerke die Zuverlässigkeit, indem sie die Netzabdeckung auf Außenbereiche und mobile Geräte ausweiten. Tesla hat beispielsweise private 5G-Netzwerke in seiner Fabrik in Berlin eingeführt, was die Zuverlässigkeit seiner Fertigungsprozesse verbessert.

Fazit: Skalierung der Innovationen intelligenter Fabriken im Jahr 2026

Der Übergang zu intelligenten, autonomen Fabriken ist in vollem Gange, wobei Innovationen wie KI-gesteuerte Automatisierung, Quantencomputing und Predictive Maintenance Effizienzsteigerungen im Fertigungssektor vorantreiben. Die Herausforderung für 2026 wird jedoch darin bestehen, diese Technologien branchenweit zu skalieren. Die Bausteine für die quantifizierte Fabrik – in der alles von der Planung bis zur Qualitätskontrolle automatisiert ist – sind bereits vorhanden, aber eine breite Einführung erfordert die Überwindung von Herausforderungen bei der Mitarbeiterschulung, Integration und Governance.

Für Hersteller, die in diesem sich schnell entwickelnden Umfeld vorne bleiben wollen, wird es entscheidend sein, in die richtigen Technologien zu investieren, eine Innovationskultur zu fördern und sicherzustellen, dass die menschliche Infrastruktur vorhanden ist, um diese Fortschritte zu unterstützen. Während sich die intelligente Fabrik weiterentwickelt, sind die Möglichkeiten für effizientere, nachhaltigere und autonomere Fertigung grenzenlos.