Die Entwicklung der programmierbaren Steuerungen: Globale Marktübersichten und strategische Entwicklungen 2026

Die Industrie befindet sich in einem tiefgreifenden Wandel. Im Zentrum dieser Veränderung steht der Programmierbare Logik-Controller (PLC). Im Jahr 2026 sind diese robusten Rechner längst nicht mehr nur einfache Relaisersatzgeräte. Sie sind zu den ausgeklügelten Steuerzentralen der industriellen Automatisierung geworden. Dieser Bericht untersucht die Marktentwicklung, neue Technologien und die Herausforderungen im Bereich Fachkräfte, die das nächste Jahrzehnt der Fabrikautomatisierung prägen.

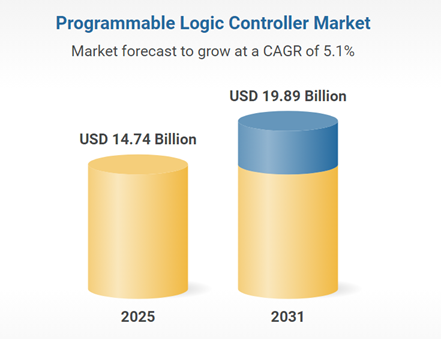

Marktbewertung und Wachstumsprognosen bis 2031

Der weltweite PLC-Markt zeigt eine solide finanzielle Lage. Experten gehen davon aus, dass der Markt von 14,74 Milliarden US-Dollar im Jahr 2025 auf 19,89 Milliarden US-Dollar bis 2031 wächst. Dies entspricht einer stetigen jährlichen Wachstumsrate (CAGR) von 5,12 %. Diese Zahlen sind beeindruckend, spiegeln jedoch einen tiefergehenden strukturellen Wandel in der Fertigung wider. Unternehmen wenden sich von veralteter Hardware ab und setzen zunehmend auf vernetzte Steuerungssysteme. Diese Investition ist für Firmen, die in einer kostenintensiven Weltwirtschaft wettbewerbsfähig bleiben wollen, keine Option mehr, sondern Pflicht.

Industrie 4.0 und die Revolution der klugen Fertigung

Industrie 4.0 ist der Hauptmotor für die Einführung moderner Hardware. Hersteller benötigen heute Steuerungen, die mehr leisten als nur lokale Logik auszuführen. Moderne PLCs müssen enorme Datenmengen für die Randbereichsanalyse (Edge Analytics) verarbeiten. Zudem müssen sie eine nahtlose Einbindung in die Cloud ermöglichen. Laut Rockwell Automation prüfen inzwischen fast 95 % der Hersteller smarte Technologien. Dieser Wandel erzwingt einen ständigen Zyklus von Aktualisierungen. Folglich steigt die Nachfrage nach Hardware, die offene Protokolle und strenge Sicherheitsstandards unterstützt.

Elektrifizierung: Treiber der Nachfrage im Fahrzeugsektor

Der Wandel hin zu Elektrofahrzeugen (EVs) hat den Bereich der Automatisierung in der Fahrzeugfertigung neu belebt. Alte Montagelinien müssen umfassend umgerüstet werden, um Batteriemontage und elektrische Antriebe zu bewältigen. Hochleistungsfähige modulare Steuerungen sind für diese präzisionsintensive Arbeit unverzichtbar. Mit weltweit steigenden Verkaufszahlen von Elektrofahrzeugen wächst der Bedarf an skalierbarer Fabrikautomatisierung dringend. Führende Unternehmen wie Siemens AG berichten bereits von erheblichen Umsatzsteigerungen, die direkt auf erhöhte Investitionen in diese spezialisierten Produktionsumgebungen zurückzuführen sind.

Fachkräftemangel: Ein Hemmnis für das Wachstum

Trotz technischer Fortschritte bleibt ein großes Hindernis bestehen: der Mensch. Es herrscht ein anhaltender Mangel an Fachkräften, die komplexe Steuerungssysteme programmieren können. Daten der Nationalen Vereinigung der Hersteller zeigen, dass 65 % der Führungskräfte Schwierigkeiten haben, qualifizierte Talente zu finden. In Entwicklungsländern ist diese Lücke noch ausgeprägter. Kann ein Unternehmen ein System nicht warten, wird es dessen Einführung wahrscheinlich verzögern. Daher wirkt die Fachkräftelücke als direkte Bremse für Marktausweitung und Hardwarebeschaffung.

KI-Integration und der Aufstieg autonomer Logik

Künstliche Intelligenz wandert vom Labor auf die Fabriketage. Moderne PLCs nutzen nun Maschinelles Lernen (ML) zur Echtzeitoptimierung von Prozessabläufen. Anders als starre, regelbasierte Anweisungen können KI-gestützte Steuerungen Anomalien vorhersagen, bevor sie zu Ausfällen führen. Ich halte diesen Wandel hin zu „selbstheilenden“ Systemen für den bedeutendsten Trend des Jahrzehnts. Aktuelle Daten zeigen einen jährlichen Zuwachs von 12 % bei Herstellern, die in generative und ursächliche KI investieren. Dieser Übergang markiert das Ende passiver Automatisierung und den Beginn wirklich autonomer Steuerung.

Softwaredefinierte und virtuelle PLC-Architekturen

Die Branche erlebt derzeit die „Entkopplung“ von Software und proprietärer Hardware. Virtuelle PLCs erlauben es, Steuerungsaufgaben auf universellen Randbereichsrechnern auszuführen. Dieser Architekturwandel folgt den Vorgaben der IEC 61499 und fördert eine bessere Zusammenarbeit verschiedener Systeme. Durch die Virtualisierung des Controllers können Verantwortliche die Logik aus der Ferne aktualisieren. Zudem verringert dieser Ansatz die Abhängigkeit von bestimmten Hardwarelieferketten. Der jüngste finanzielle Erfolg von Siemens unterstreicht die Tragfähigkeit dieser digital ausgerichteten Strategie. Sie ermöglicht einen flexibleren, IT-basierten Umgang mit Betriebstechnik.

Analyse: Die Zukunft der industriellen Steuerung

Meiner Ansicht nach wird die Verschmelzung von KI und softwaredefinierter Automatisierung die Wettbewerbslandschaft neu gestalten. Hardware wird schließlich zur Handelsware. Der eigentliche Wert liegt in den ausgefeilten Algorithmen und der Datenintegration der Softwareebene. Unternehmen, die keine flexiblen, virtualisierten Architekturen einführen, könnten in teuren, starren Altsystemen gefangen bleiben.