Das Wissensaufnahme-Rennen 2026: Wie sich die Automobilfertigung durch die Digitalisierung entwickelt

Die Wissenskrise: Eine wachsende Herausforderung in der Automobilproduktion

In Automobilwerken in Europa und Nordamerika braut sich eine stille Sturm zusammen. Zehntausende erfahrener Techniker stehen kurz vor dem Ruhestand, wobei entscheidendes Wissen über traditionelle Fertigungssysteme verloren geht. Allein im Werk von Toyota Motor Manufacturing UK in Burnaston werden über 300 Mitarbeiter in den Ruhestand gehen und jahrzehntelange Expertise mitnehmen.

Dieser Trend der Massenrente ist nicht nur bei Toyota zu beobachten. Er ist eine Realität, die sich an zahlreichen Produktionsstandorten weltweit abspielt. Ingenieure, die jahrzehntelang Produktionslinien verfeinert, Prozesse optimiert und Fertigungsphilosophien verinnerlicht haben, verlassen das Unternehmen, und ohne Gegenmaßnahmen könnte ihr unschätzbares Wissen verloren gehen.

Die Notwendigkeit von Elektrifizierung und Digitalisierung

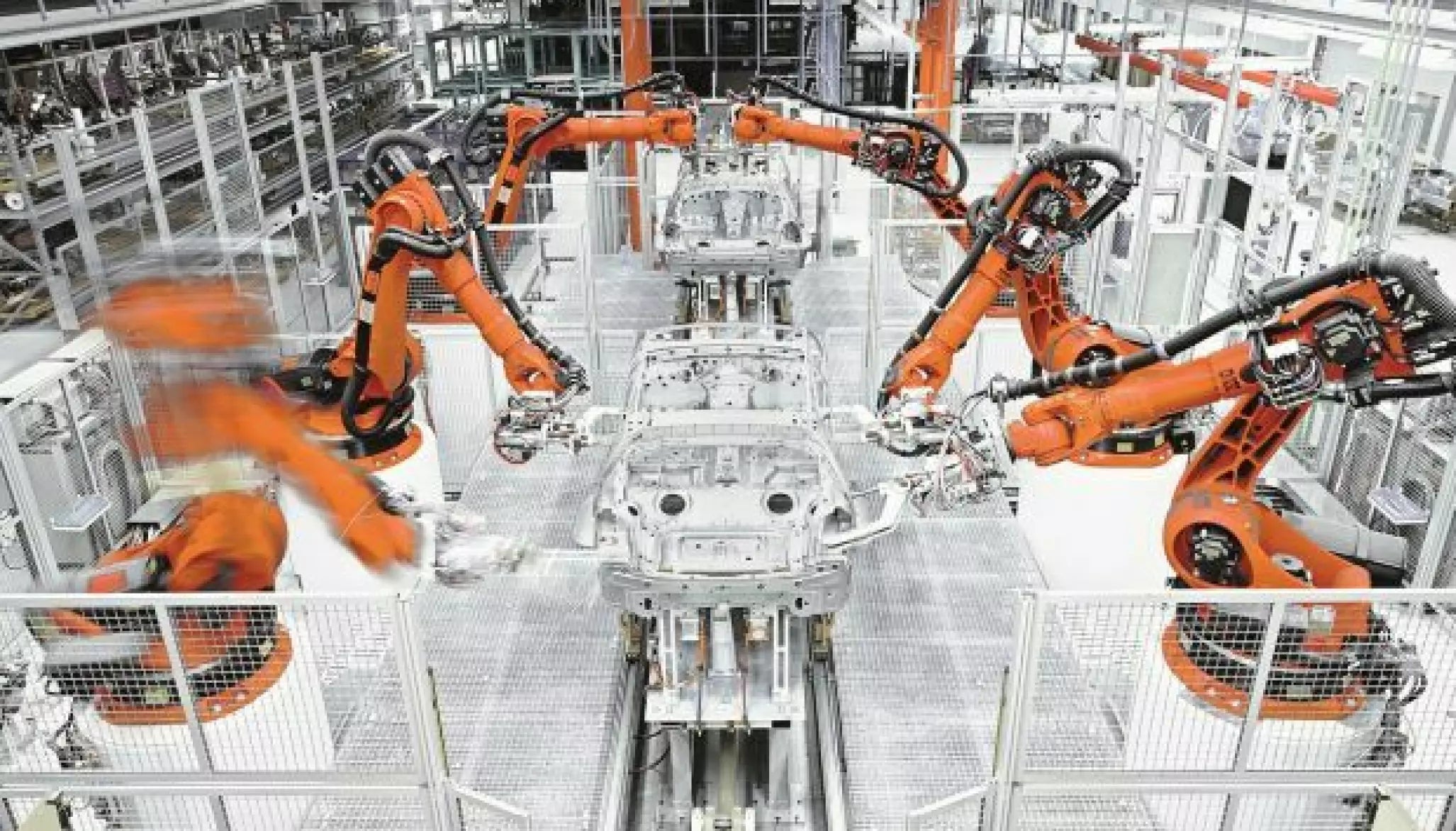

Auf der anderen Seite durchläuft die Automobilindustrie eine massive Transformation. Der Umstieg auf Elektrofahrzeuge (EVs), die verstärkte Nutzung von Robotik und die Integration digitaler Systeme erfordern völlig neue Kompetenzen. Hochvolttechnik, Softwareintegration und Automatisierung stehen nun im Vordergrund und verlangen Fähigkeiten, die aktuelle Mitarbeiter möglicherweise nicht besitzen.

Dies schafft eine Wissenslücke: Die Veteranen verfügen über tiefgehende Expertise in traditionellen Fertigungsmethoden, doch die neue Generation von Mitarbeitern benötigt ein radikal anderes Skillset, um die Komplexität digitaler und elektrifizierter Produktionslinien zu bewältigen. Die Lösung? Das Wissen der ausscheidenden Experten zu digitalisieren, um ihre Weisheit zu bewahren und für die Zukunft zugänglich zu machen.

Digitalisierung von Expertise: Das Rennen um die Wissenskodierung

Die Dringlichkeit, stillschweigendes Wissen zu erfassen und weiterzugeben, wächst. Im Oktober 2025 stand die Automotive Manufacturing North America (AMNA) Konferenz im Zeichen der Bewältigung dieser Herausforderung. Branchenführer diskutierten Strategien, um das Wissen ausscheidender Mitarbeiter in digitale Formate zu überführen, wie große Sprachmodelle und digitale Zwillinge. Diese Technologien dienen nicht dazu, menschliche Expertise zu ersetzen, sondern sie zu bewahren und zu verstärken.

Das Konzept ist klar: Erfahrene Mitarbeiter geben KI-Systemen ihr praktisches Know-how weiter und trainieren so digitale Werkzeuge, zu Wissensspeichern zu werden. Dieser Übergang von menschlicher Weisheit zu maschinell erlernter Intelligenz ist entscheidend, um die Wissenslücke in der Automobilfertigung zu schließen.

Toyotas hybrides Ausbildungsprogramm: Ein Modell für die Zukunft

Ein herausragendes Beispiel für die Bewältigung der Wissensübergabe ist Toyotas hybrides Ausbildungsprogramm, das in Zusammenarbeit mit Rockwell Automation und dem Derby College entwickelt wurde. Dieses Programm konzentriert sich sowohl auf den Unterricht im Klassenzimmer als auch auf praktische Erfahrungen mit aktuellen Steuerungssystemen und Simulationssoftware. Ziel ist es, die nächste Generation auf reale Fertigungsszenarien vorzubereiten und gleichzeitig die diagnostische Intuition erfahrener Ingenieure zu erfassen.

Stephen Heirene von Rockwell Automation betont die Bedeutung moderner Ausbildungsprogramme, die reale Fabrikbedingungen widerspiegeln. „Die Ausbildung muss reale Anwendungen abbilden“, so Heirene, und hebt hervor, dass veraltete Ausrüstung wenig dazu beiträgt, Lernende auf die Systeme vorzubereiten, die sie in Produktionsstätten antreffen werden.

Toyotas Programm kombiniert zwei Jahre theoretischen Unterricht zu Steuerungssystemen mit umfangreicher praktischer Erfahrung. Durch die Integration neuer Technologien in den Lehrplan stellt Toyota sicher, dass neue Mitarbeiter mit den Werkzeugen vertraut werden, die sie nutzen werden, während gleichzeitig wertvolle Fehlerbehebungs- und Problemlösungstechniken erfahrener Mitarbeiter erfasst werden.

Wissensaufnahme branchenweit skalieren

Toyotas Erfolg bei der Wissensweitergabe bietet eine Vorlage für andere Hersteller. Die Herausforderung besteht jedoch darin, diese Programme über mehrere Produktionsstandorte hinweg zu skalieren und an unterschiedliche Arbeitsmärkte und Technologien anzupassen. Wenn 2026 weitere Hersteller ähnliche Programme starten, wird es entscheidend sein zu beobachten, wie sie diese Initiativen an regionale Bedürfnisse und spezifische Produktionstechnologien anpassen.

Unternehmensakademien oder „Fertigungsuniversitäten“ könnten eine gängige Lösung für große Hersteller mit mehreren Standorten werden. Diese internen Schulungszentren könnten die Wissensweitergabe standardisieren und sicherstellen, dass Expertise im gesamten Unternehmen geteilt wird, um Konsistenz und Skalierbarkeit zu gewährleisten.

Batterieproduktion: Ein kritischer Bereich für Wissensweitergabe

Die Batterieproduktion ist einer der komplexesten Bereiche in der Automobilfertigung und verdeutlicht den dringenden Bedarf an Wissensweitergabe. Wie Riddhi Padariya, eine ehemalige Tesla-Expertin, erklärt, sind die technischen Herausforderungen bei der Montage von Batteriepacks enorm. Logistische Probleme wie die schadensfreie Lieferung von Millionen Batteriezellen pro Woche, kombiniert mit der Notwendigkeit präziser thermischer Steuerung, erfordern tiefgehende Expertise.

Padariya betont, dass selbst kleine Probleme wie Elektrolyt-Leckagen katastrophale Ausfälle verursachen können. Da die Batterieproduktion 2026 schnell hochgefahren wird, müssen Hersteller auf erfahrene Mitarbeiter setzen, um ihr Wissen über den Umgang mit diesen sensiblen Prozessen weiterzugeben. Die Optimierung von Aushärtezeiten, das Management des Produktionsflusses und die Vermeidung von Schäden während der Montage sind alles Bereiche, die ein tiefes Verständnis erfordern, das nicht über Nacht erlernt werden kann.

Während Hersteller ihre Batterieproduktion zur Deckung der steigenden Nachfrage ausbauen, wird die Fähigkeit, Wissen in Echtzeit zu erfassen und weiterzugeben, entscheidend sein, um Engpässe zu reduzieren und die Produktionseffizienz zu verbessern.

Widerstand gegen Veränderungen überwinden: Der menschliche Faktor in der digitalen Transformation

Während digitale Werkzeuge und Weiterbildungsprogramme unerlässlich sind, müssen Hersteller auch die menschliche Seite der digitalen Transformation berücksichtigen. Widerstand gegen Veränderungen, oft als „Change Management“ bezeichnet, ist eines der größten Hindernisse in der modernen Fertigung. Auf der AMNA-Konferenz diskutierten Führungskräfte von Stellantis, General Motors und Bosch, wie die Kombination digitaler Werkzeuge mit Lean-Manufacturing-Praktiken die Produktivität steigern und gleichzeitig die Mitarbeiter einbinden kann.

Der Schlüssel liegt darin, Technologie so zu integrieren, dass sie die menschlichen Problemlösungsfähigkeiten ergänzt, anstatt sie zu ersetzen. Wenn Mitarbeiter die Vorteile digitaler Werkzeuge verstehen und sehen, wie diese ihre täglichen Aufgaben verbessern, steigen die Akzeptanzraten stark an. Der Erfolg hängt daher nicht nur von der Technologie selbst ab, sondern auch davon, wie sie eingeführt und von der Führung unterstützt wird.

Die globale Wettbewerbssituation: Wissen versus Geschwindigkeit

Im Verlauf des Jahres 2026 steht die Automobilindustrie im intensiven globalen Wettbewerb. Chinesische Automobilhersteller wie Nio und BYD skalieren die EV-Produktion schnell und nutzen vertikale Integration sowie agile, digital-first Fertigungsstrategien. Westliche Hersteller versuchen unterdessen, bestehende Werke für die EV-Produktion umzurüsten, ohne die traditionellen Fertigungslinien zu stoppen.

Dies schafft ein strukturelles Ungleichgewicht: Chinesische Unternehmen können neue EV-Modelle viel schneller entwerfen und produzieren als ihre westlichen Konkurrenten, die längere Entwicklungszyklen haben. Westliche Hersteller verfügen jedoch über einen deutlichen Vorteil – jahrzehntelanges angesammeltes Wissen in Qualitätskontrolle, kontinuierlicher Verbesserung und Lieferkettenmanagement. Die Herausforderung besteht darin, diese Expertise mit modernen digitalen Werkzeugen zu verbinden, um wettbewerbsfähig zu bleiben.

Hersteller, denen es gelingt, ihre reiche Fertigungstradition mit Spitzentechnologien zu kombinieren, werden einen erheblichen Vorsprung gegenüber der Konkurrenz haben. Andererseits könnten diejenigen, die es versäumen, Wissen zu erfassen und weiterzugeben, Schwierigkeiten haben, gegen schneller agierende, digital native Unternehmen zu bestehen.

Die Notwendigkeit der Wissensbewahrung

Die Zeit drängt für Automobilhersteller, das Wissen ausscheidender Mitarbeiter zu erfassen und zu bewahren. Mit der Beschleunigung des Wandels hin zu Elektrifizierung und digitaler Fertigung wird die Herausforderung noch dringlicher. Die Technologie zur Bewahrung institutionellen Wissens existiert – sei es durch KI, digitale Zwillinge oder andere Werkzeuge – doch die Zeit läuft ab.

Die Unternehmen, die in diesem Rennen um Wissensweitergabe erfolgreich sind, werden nicht nur ihren Wettbewerbsvorteil bewahren, sondern auch die langfristige Nachhaltigkeit ihrer Betriebe sichern. Im Verlauf von 2026 werden die Gewinner diejenigen sein, die ihre ausscheidenden Mitarbeiter als wertvolle Ressource betrachten und deren Wissen durch aktive Kodierung und digitale Bewahrung festhalten, anstatt es mit dem Ruhestand verblassen zu lassen.

Anwendungsfall: Wissensaufnahme in der Batterieproduktion

Ein führender Automobilhersteller hat kürzlich ein internes Programm gestartet, um Wissen von erfahrenen Ingenieuren in der Batterieproduktion zu erfassen. Durch eine Kombination aus digitaler Zwillingstechnologie und KI-basierten Lernplattformen dokumentierte das Unternehmen nicht nur die einzelnen Schritte der Batteriemontage, sondern auch die Entscheidungsgründe dahinter. Diese „Weisheitskodierung“ ermöglichte es neuen Mitarbeitern, von praxisnahen Fehlerbehebungs-Insights zu profitieren und beschleunigte ihre Lernkurve, wodurch häufige Fehler im Prozess reduziert wurden.