Fünf Trends in der Fertigungs- und Industrieautomation, die man 2026 beobachten sollte

1. Tarifunsicherheit treibt Automatisierung und operative Resilienz voran

Anhaltende Tarifvolatilität stört weiterhin die globalen Fertigungsprozesse.

Die US-amerikanische Fertigungstätigkeit ging Ende 2025 zurück, da Unternehmen mit höheren Materialkosten und schwächerer Nachfrage konfrontiert waren.

Infolgedessen verlassen sich Hersteller zunehmend auf industrielle Automatisierungssysteme , um die Margen zu stabilisieren.

Viele Unternehmen priorisieren nun PLC-basierte Produktionslinien, DCS-gesteuerte Prozesse und digitalisierte Lieferketten , um steigende Inputkosten auszugleichen.

Aus operativer Sicht reduziert Automatisierung die Abhängigkeit von volatiler Arbeitskraft und grenzüberschreitender Beschaffung.

Nach meiner Erfahrung reagieren Anlagen mit flexiblen Steuerungssystemen schneller auf Tarifschocks als arbeitsintensive Einrichtungen.

Daher beschleunigt die Tarifunsicherheit indirekt Investitionen in Fabrikautomatisierung, insbesondere in der Metall-, Automobil- und Elektronikfertigung.

2. Wachstum der Fertigungsinvestitionen fördert die Expansion intelligenter Fabriken

Trotz wirtschaftlicher Unsicherheit wachsen die Fertigungsinvestitionen weiter.

Staatliche Anreize, Steuervorteile und die steigende Nachfrage nach Halbleitern unterstützen langfristige Investitionen.

Politiken, die die vollständige Abschreibung neuer Ausrüstung erlauben, begünstigen Automatisierungshardware, Industrieroboter und fortschrittliche Steuerungssysteme.

Darüber hinaus erhöht der Boom bei Rechenzentren die Nachfrage nach Transformatoren, Schaltanlagen und Energiemanagementgeräten.

Die Halbleiterfertigung bleibt ein wichtiger Wachstumsmotor.

Neue Fertigungsanlagen setzen stark auf DCS-Plattformen mit hoher Verfügbarkeit, Reinraumautomatisierung und vorausschauende Wartungssoftware.

Außerdem nimmt die Aktivität bei Fusionen und Übernahmen zu.

Automatisierungsanbieter und Systemintegratoren erwerben zunehmend Nischen-Software- und KI-Unternehmen, um digitale Fähigkeiten auszubauen.

3. Transformation der Belegschaft unterstützt die Einführung von Smart Manufacturing

Hersteller stehen vor einer anhaltenden Qualifikationslücke, da erfahrene Mitarbeiter in den Ruhestand gehen.

Gleichzeitig erfordern fortschrittliche Technologien neue technische Kompetenzen.

Um diese Herausforderung zu bewältigen, investieren Unternehmen in Schulungsprogramme zur Automatisierung mit Fokus auf PLC-Programmierung, SCADA-Systeme und Robotikintegration.

Öffentliche Fördermittel und private Partnerschaften mit technischen Instituten unterstützen diesen Übergang.

In der Praxis habe ich beobachtet, dass Anlagen, die Automatisierungsupgrades mit Umschulungen der Belegschaft kombinieren, schnellere Renditen erzielen.

Mitarbeiter wechseln von manuellen Tätigkeiten zu Aufgaben in der Systemüberwachung, Optimierung und Fehlerbehebung.

Daher wird die Transformation der Belegschaft zur Voraussetzung für eine erfolgreiche Implementierung industrieller Automatisierung und nicht zu einer nachrangigen Überlegung.

4. KI und digitale Werkzeuge beschleunigen die Fabrikautomatisierung

Die Einführung künstlicher Intelligenz beschleunigt sich in der Fertigung.

Hersteller setzen KI ein, um Arbeitskräftemangel, Kostendruck und Lieferkettenstörungen zu bewältigen.

Intelligente Fabriken integrieren zunehmend KI-gestützte Steuerungssysteme, maschinelles Sehen und Datenanalyseplattformen.

Viele Unternehmen nutzen bereits KI-Agenten zur Optimierung von Beschaffung, Lagerbestand und Produktionsplanung.

Agentische KI erweitert die traditionelle Automatisierung, indem sie Systemen ermöglicht, autonome Entscheidungen zu treffen.

In Kombination mit PLCs und DCS-Architekturen verbessert KI Durchsatz, Qualität und Anlagenauslastung.

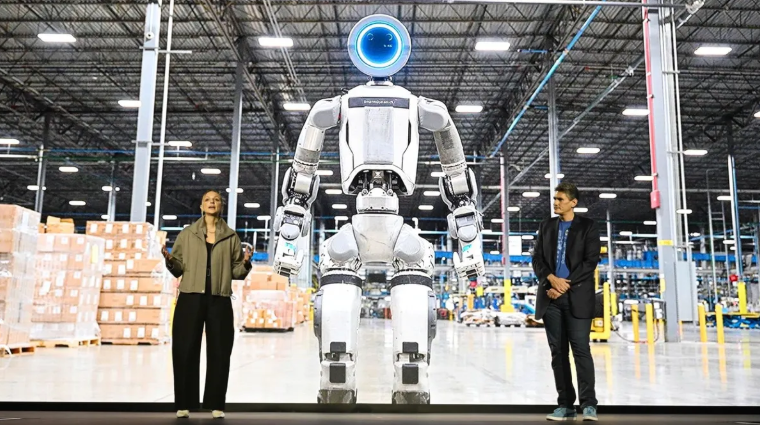

Physische KI, einschließlich autonomer Roboter, gewinnt bei Materialhandling und Inspektion an Bedeutung.

Frühe Anwender berichten von messbaren Produktivitätssteigerungen und verbesserter Arbeitssicherheit.

5. Veränderungen in der Chemikalienregulierung beeinflussen das Design der Prozessautomatisierung

Die Chemikalienregulierung bleibt auf Bundes- und Landesebene ein bewegliches Ziel.

Regulatorische Änderungen wirken sich direkt auf Prozessautomatisierung, Sicherheitssysteme und Compliance-Überwachung aus.

Hersteller reagieren, indem sie Prozessleitsysteme aufrüsten, um Rückverfolgbarkeit und Berichtgenauigkeit zu verbessern.

Fortschrittliche Sensoren, Echtzeitanalysen und automatisierte Dokumentation reduzieren das Compliance-Risiko.

Allerdings schaffen landesweite Chemikalienverbote regionale Komplexität.

Anlagen, die in mehreren Bundesstaaten tätig sind, standardisieren zunehmend Automatisierungsplattformen, um regulatorische Unterschiede effizient zu managen.

Aus ingenieurtechnischer Sicht bieten flexible DCS-Architekturen langfristige Vorteile bei regulatorischer Unsicherheit.

Perspektive des Autors: Automatisierung als strategische Absicherung

Mit Blick auf die Zukunft ist industrielle Automatisierung nicht mehr nur ein Produktivitätstool.

Sie fungiert als strategische Absicherung gegen Zölle, Arbeitskräftemangel und regulatorische Komplexität.

Hersteller, die die Automatisierung verzögern, riskieren, von agileren Wettbewerbern überholt zu werden.

Im Gegensatz dazu gewinnen Unternehmen, die in skalierbare Fabrikautomatisierung und digitale Steuerungssysteme investieren, Resilienz und Anpassungsfähigkeit.

Im Jahr 2026 wird die Automatisierungsstrategie zunehmend die Unternehmensbewertung und die langfristige Wettbewerbsfähigkeit beeinflussen.