Възходът на умната фабрика: Революция в индустриалната автоматизация през 2026 г.

Въведение: Преминаването към автономни производствени системи

С настъпването на 2026 г. в производствения сектор се наблюдава значителна трансформация. Фабриките се развиват от традиционни монтажни линии към напълно интегрирани, автономни системи, захранвани от изкуствен интелект, IoT сензори и автоматизация. Тази промяна отбелязва реализирането на визията зад Индустрия 4.0, която обещава да революционизира производството чрез свързаност и автоматизация. Докато първоначалните фази бяха белязани от пилотни проекти и модни думи, концепцията за умна фабрика вече става реалност за ранните приематели. Въпреки значителния технологичен напредък, разпространението на тези иновации в цялата индустрия остава предизвикателство.

Интеграцията на сензори, изкуствен интелект и автоматизация в умните фабрики

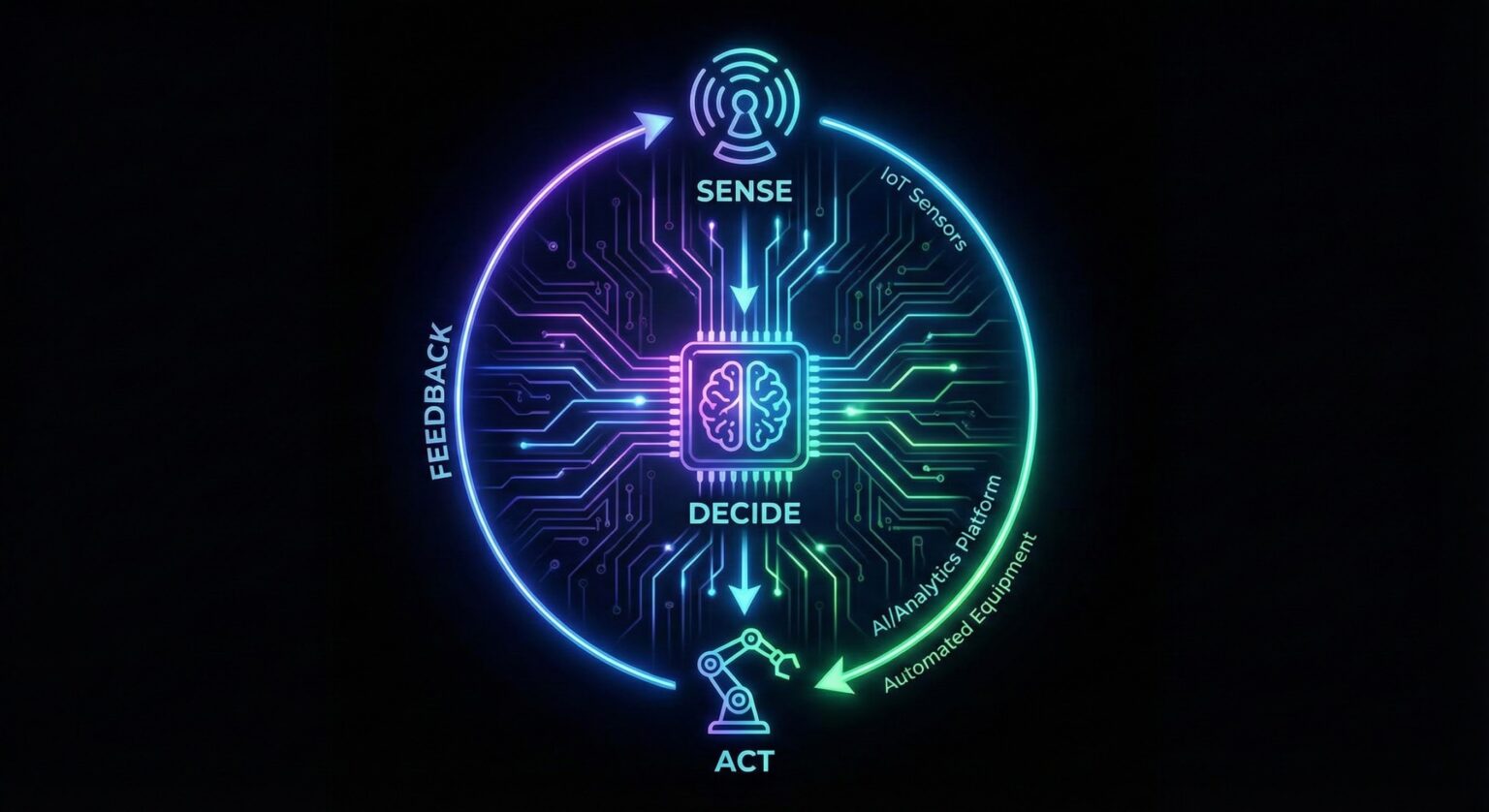

Едно от най-вълнуващите развития в индустриалната автоматизация е интеграцията на сензори, изкуствен интелект и автоматизирани системи в единен „робот с размерите на фабрика“. В тези усъвършенствани производствени среди сензорите събират данни в реално време, алгоритмите на изкуствения интелект анализират и вземат решения, а автоматизираните системи изпълняват тези решения, за да коригират процесите. Тази интеграция позволява по-интелигентни и по-ефективни производствени линии, които могат да реагират на промени в реално време, повишавайки производителността и намалявайки престоя.

Според проучването на Deloitte за умно производство и операции за 2025 г., 29% от производителите съобщават, че използват изкуствен интелект и машинно обучение на ниво съоръжение или мрежа, което показва нарастващо доверие в тези технологии. Въпреки това преходът към напълно автономни фабрики не е без препятствия. Много производители все още срещат трудности при наемането на квалифицирани работници и адаптирането на съществуващата работна сила към тези нови технологии.

Квантови изчисления: Оптимизиране на производството с безпрецедентна скорост

Квантовите изчисления започват да показват своя потенциал в оптимизацията на производството. Пилотен проект в съоръжението за пълнене на течности на BASF демонстрира силата на хибридни квантово-класически алгоритми за решаване на проблеми с планирането на производството. Чрез намаляване на времето за планиране от 10 часа до само пет секунди, тази технология значително подобрява ефективността при настройването на производствените линии, намалява забавянията на продуктите и ускорява процесите на разтоварване.

Този квантов скок в планирането на производството е само началото. С развитието на квантовите компютри те биха могли да решават сложни производствени предизвикателства, като оптимизиране на енергийната консумация или подобряване на управлението на веригата за доставки. Последствията за индустрии, изискващи висока прецизност, като производството на полупроводници и енергогенерацията, са огромни.

Автономна оркестрация с изкуствен интелект: Оптимизиране на работните потоци

Ролята на AI агентите в индустриалната автоматизация бързо се разширява. Тези AI агенти, често наричани „индустриални помощници“, могат да изпълняват многостъпкови задачи в различни софтуерни платформи без човешка намеса. Siemens води в тази област със своите индустриални AI агенти, които помагат за автоматизиране на инженерните работни потоци, намалявайки ръчния труд и ускорявайки производствените цикли.

AI-управляваните агентни работни потоци вече се прилагат в области като материалознание и химия. Например, националните лаборатории Argonne и Oak Ridge National Laboratory (ORNL) използват автономни системи за координиране на инструменти, анализи и експериментално планиране, разширявайки границите на научните открития и развитието на процесите. Тези постижения отразяват по-широка тенденция към по-голяма оперативна ефективност и по-малка зависимост от човешкия надзор в сложни индустриални процеси.

Ускоряване на роботиката и синтетичните тренировъчни данни за по-бързи иновации

Областта на индустриалната роботика също отбелязва забележителен напредък. Роботичната система Blue Jay на Amazon, например, премина от концепция до производство за малко повече от година, постижение, възможно благодарение на AI-управлявано бързо прототипиране и синтетични данни. Стремежът на NVIDIA към синтетични данни допълнително ускори иновациите в роботиката, като Isaac GR00T Blueprint генерира огромни количества симулирани тренировъчни данни за ускоряване на разработката на нови роботизирани системи.

Тези постижения променят начина, по който се планират и изграждат фабрики и производствени съоръжения. Компании като TSMC и Foxconn използват платформата Omniverse на NVIDIA за проектиране и симулиране на нови производствени съоръжения, което позволява по-бързо и по-ефективно изграждане на сложни производствени среди.

Адитивно производство и контрол на качеството в процеса

Адитивното производство, особено в аерокосмическата индустрия, набира значителна популярност. Компании като InssTek и Корейският аерокосмически изследователски институт използват насочено енергийно отлагане (DED) за изграждане на сложни части с множество материали, като ракетни дюзи, изработени от медни сплави и Inconel 625. Тази технология позволява по-прецизен контрол върху свойствата на материалите, което традиционните методи на леене трудно постигат.

В същото време проектът Future Foundries на Oak Ridge National Laboratory напредва в технологиите за инспекция в процеса, които могат да откриват дефекти по време на производството, намалявайки нуждата от скъпи последващи мерки за контрол на качеството. Тази интеграция на адитивното производство с проверки на качеството в реално време представлява голям напредък в намаляването на времето за производство и подобряването на надеждността на сложни компоненти.

Преминаване към производство без изкопаеми горива: Устойчиви иновации

Устойчивостта се превърна в основен приоритет в производството, а през 2025 г. бяха постигнати значителни напредъци в създаването на процеси без изкопаеми горива. Проектът ELYSIS, съвместно предприятие между Alcoa и Rio Tinto, започна да експлоатира индустриален инертен аноден елемент, който елиминира въглеродните емисии от алуминиевото топене чрез замяна на традиционните въглеродни аноди с инертни. Този пробив се очаква да играе значителна роля в намаляването на въглеродния отпечатък на индустрии като производството на алуминий.

В производството на стомана инициативата HYBRIT на SSAB продължи да напредва към производство на стомана без изкопаеми горива чрез използване на водород вместо въглища. По подобен начин циментовата индустрия отбеляза напредък в технологиите за улавяне на въглерод, като Heidelberg Materials откри първото в света голямо съоръжение за улавяне на въглерод, интегрирано в циментов завод в Норвегия.

Високопрецизно производство: Случаят с полупроводниците

В производството на полупроводници прецизността е от първостепенно значение, а новите иновации разширяват границите на възможното. Възелът 18A на Intel, комбиниращ транзистори RibbonFET с PowerVia за захранване отзад, се очаква да донесе значителни подобрения в енергийната ефективност и производителността. Тези иновации са ключови за задвижване на следващото поколение високопроизводителни компютърни системи.

Полупроводниковата индустрия също възприема технологията на дигиталните близнаци, с инициативи като финансирания от правителството на САЩ институт SMART USA, който цели да създаде съвместими дигитални близнаци в целия стек за разработка на полупроводници. Тези дигитални близнаци позволяват на производителите да симулират и оптимизират процесите си в реално време, водейки до по-ниски производствени разходи и по-високи добиви.

Бъдещето на поддръжката: Предиктивни системи и мониторинг в реално време

Предиктивната поддръжка е едно от най-осезаемите приложения на индустриалната автоматизация. Системата Senseye Predictive Maintenance на Siemens, например, помогна на голям автомобилен производител да намали непланирания престой с 12% само за 12 седмици след внедряването. Чрез използване на AI и алгоритми за машинно обучение за мониторинг на активите в реално време, производителите могат да идентифицират потенциални повреди преди да се случат, намалявайки скъпия престой и подобрявайки общата производителност.

Освен това, технологии за свързаност като частни 5G мрежи подобряват надеждността, като разширяват покритието на мрежата до открити пространства и мобилно оборудване. Tesla, например, внедри частни 5G мрежи във фабриката си в Берлин, подобрявайки надеждността на производствените си процеси.

Заключение: Разширяване на иновациите в умните фабрики през 2026 г.

Преходът към умни, автономни фабрики е в пълен ход, като иновации като AI-захранвана автоматизация, квантови изчисления и предиктивна поддръжка повишават ефективността в целия производствен сектор. Въпреки това предизвикателството за 2026 г. ще бъде разпространението на тези технологии в цялата индустрия. Основите за количествената фабрика — където всичко от планирането до контрола на качеството е автоматизирано — вече са положени, но широко разпространеното приемане изисква преодоляване на предизвикателства в обучението на работната сила, интеграцията и управлението.

За производителите, които искат да останат водещи в тази бързо развиваща се среда, ключът ще бъде инвестирането в правилните технологии, насърчаването на култура на иновации и осигуряването на човешката инфраструктура, необходима за подкрепа на тези постижения. С развитието на умната фабрика възможностите за по-ефективно, устойчиво и автономно производство са безкрайни.