Sự Trỗi Dậy của Nhà Máy Thông Minh: Cách Mạng Hóa Tự Động Hóa Công Nghiệp vào Năm 2026

Giới thiệu: Sự Chuyển Đổi Sang Hệ Thống Sản Xuất Tự Động

Khi chúng ta bước vào năm 2026, một sự chuyển đổi quan trọng đang diễn ra trong ngành sản xuất. Các nhà máy đang phát triển từ dây chuyền lắp ráp truyền thống sang các hệ thống tự động hoàn toàn tích hợp, được vận hành bởi AI, cảm biến IoT và tự động hóa. Sự chuyển đổi này đánh dấu sự hiện thực hóa tầm nhìn đằng sau Công nghiệp 4.0, hứa hẹn cách mạng hóa sản xuất thông qua kết nối và tự động hóa. Trong khi các giai đoạn đầu được đánh dấu bằng các dự án thí điểm và các thuật ngữ thời thượng, khái niệm nhà máy thông minh giờ đây đang trở thành hiện thực đối với những người tiên phong áp dụng. Tuy nhiên, mặc dù có những tiến bộ công nghệ đáng kể, việc mở rộng các đổi mới này trên toàn ngành vẫn là một thách thức.

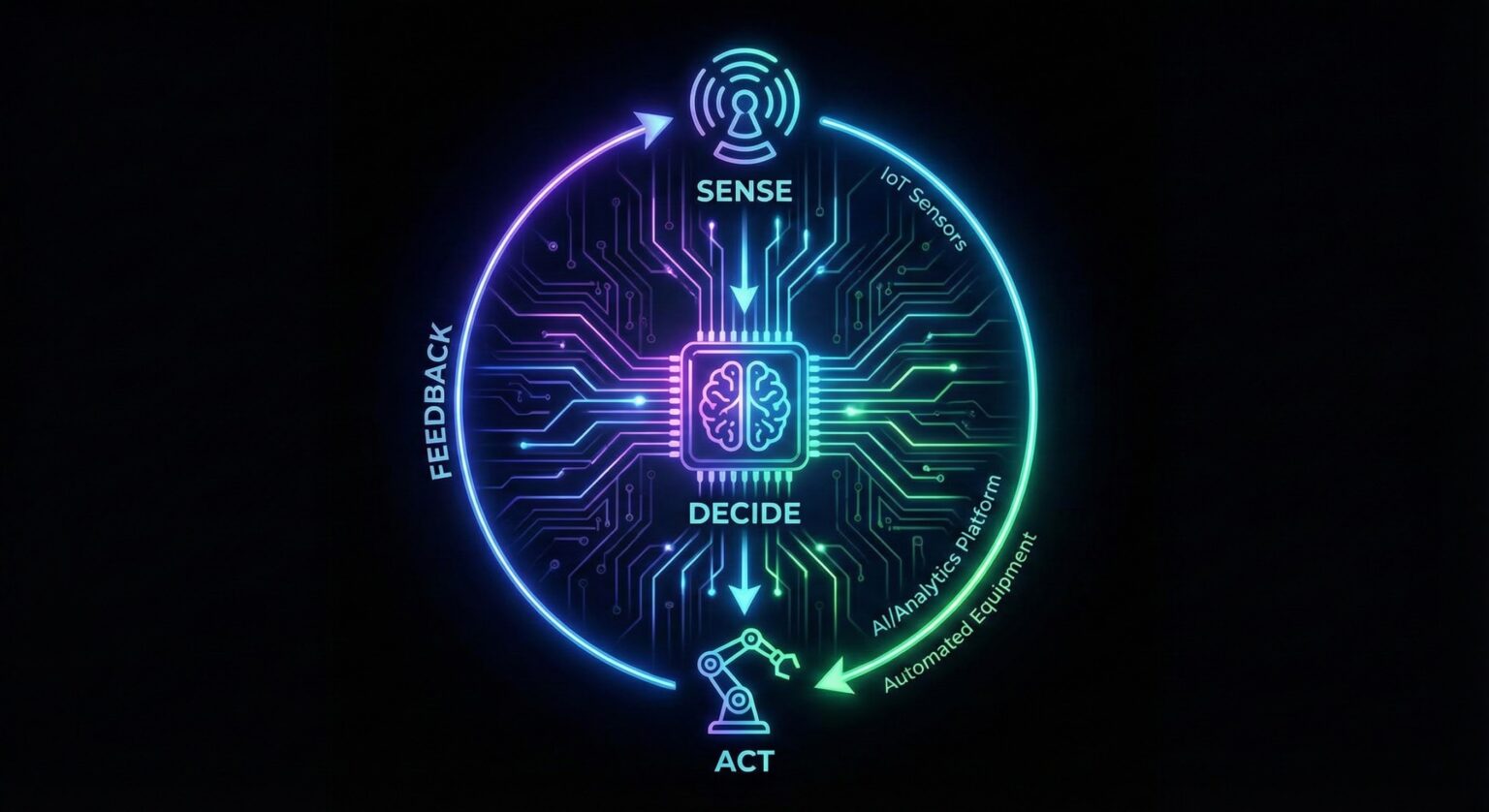

Sự Tích Hợp Cảm Biến, AI và Tự Động Hóa Trong Nhà Máy Thông Minh

Một trong những phát triển thú vị nhất trong tự động hóa công nghiệp là sự tích hợp của cảm biến, AI và các hệ thống tự động hóa thành một "robot cỡ nhà máy" thống nhất. Trong các môi trường sản xuất tiên tiến này, cảm biến thu thập dữ liệu thời gian thực, các thuật toán AI phân tích và đưa ra quyết định, và các hệ thống tự động thực hiện các quyết định đó để điều chỉnh quy trình. Sự tích hợp này cho phép các dây chuyền sản xuất thông minh hơn, hiệu quả hơn có thể phản ứng với các thay đổi ngay lập tức, nâng cao năng suất và giảm thời gian ngừng hoạt động.

Theo Khảo sát Sản xuất và Vận hành Thông minh 2025 của Deloitte, 29% nhà sản xuất báo cáo sử dụng AI và học máy ở cấp độ cơ sở hoặc mạng lưới, cho thấy sự tin tưởng ngày càng tăng vào các công nghệ này. Tuy nhiên, việc chuyển đổi sang các nhà máy hoàn toàn tự động không phải không có khó khăn. Nhiều nhà sản xuất vẫn gặp thách thức trong việc tuyển dụng lao động có kỹ năng và thích nghi lực lượng lao động hiện có với các công nghệ mới này.

Tính Toán Lượng Tử: Tối Ưu Hóa Sản Xuất Với Tốc Độ Chưa Từng Có

Tính toán lượng tử đã bắt đầu thể hiện tiềm năng trong tối ưu hóa sản xuất. Một dự án thí điểm tại cơ sở chiết rót chất lỏng của BASF đã chứng minh sức mạnh của các thuật toán lai lượng tử-cổ điển trong việc giải quyết các vấn đề lập lịch sản xuất. Bằng cách giảm thời gian lập lịch sản xuất từ 10 giờ xuống chỉ còn năm giây, công nghệ này cải thiện đáng kể hiệu quả trong việc thiết lập dây chuyền sản xuất, giảm trễ sản phẩm và tăng tốc quá trình dỡ hàng.

Bước nhảy vọt lượng tử trong lập lịch sản xuất chỉ mới bắt đầu. Khi các máy tính lượng tử tiếp tục phát triển, chúng có thể giải quyết các thách thức phức tạp trong sản xuất, như tối ưu hóa sử dụng năng lượng hoặc cải thiện quản lý chuỗi cung ứng. Những tác động đối với các ngành đòi hỏi độ chính xác cao, như sản xuất chất bán dẫn và phát điện, là rất lớn.

Điều Phối Tự Động Dựa Trên AI: Tinh Giản Quy Trình Làm Việc

Vai trò của các tác nhân AI trong tự động hóa công nghiệp đang mở rộng nhanh chóng. Những tác nhân AI này, thường được gọi là "phi công công nghiệp", có khả năng thực hiện các nhiệm vụ đa bước trên các nền tảng phần mềm khác nhau mà không cần sự can thiệp của con người. Siemens đã dẫn đầu với các tác nhân AI công nghiệp của mình, giúp tự động hóa các quy trình kỹ thuật, giảm công sức thủ công và tăng tốc chu kỳ sản xuất.

Các quy trình làm việc dựa trên tác nhân AI hiện đang được áp dụng trong các lĩnh vực như khoa học vật liệu và hóa học. Ví dụ, các phòng thí nghiệm quốc gia như Argonne và Oak Ridge National Laboratory (ORNL) đang tận dụng các hệ thống tự động để phối hợp các thiết bị, phân tích và lập kế hoạch thí nghiệm, đẩy giới hạn của khám phá khoa học và phát triển quy trình. Những tiến bộ này phản ánh xu hướng rộng hơn hướng tới hiệu quả vận hành cao hơn và giảm sự phụ thuộc vào giám sát con người trong các quy trình công nghiệp phức tạp.

Tăng Tốc Robot và Dữ Liệu Huấn Luyện Tổng Hợp Cho Đổi Mới Nhanh Hơn

Lĩnh vực robot công nghiệp cũng đã chứng kiến những tiến bộ đáng kể. Hệ thống robot Blue Jay của Amazon, ví dụ, đã chuyển từ ý tưởng sang sản xuất chỉ trong hơn một năm, một thành tựu có được nhờ nguyên mẫu nhanh dựa trên AI và dữ liệu tổng hợp. Nỗ lực của NVIDIA trong việc thúc đẩy dữ liệu tổng hợp đã tăng tốc đổi mới trong robot, với Isaac GR00T Blueprint tạo ra lượng lớn dữ liệu huấn luyện mô phỏng để đẩy nhanh phát triển các hệ thống robot mới.

Những tiến bộ này đang định hình lại cách các nhà máy và xưởng sản xuất được lên kế hoạch và xây dựng. Các công ty như TSMC và Foxconn đang sử dụng nền tảng Omniverse của NVIDIA để thiết kế và mô phỏng các cơ sở sản xuất mới, cho phép xây dựng nhanh hơn và hiệu quả hơn các môi trường sản xuất phức tạp.

Sản Xuất Bổ Sung và Kiểm Soát Chất Lượng Trong Quá Trình

Sản xuất bổ sung, đặc biệt trong ngành hàng không vũ trụ, đã thu hút được sự quan tâm lớn. Các công ty như InssTek và Viện Nghiên cứu Hàng không Vũ trụ Hàn Quốc đang sử dụng công nghệ phun năng lượng có định hướng (DED) để chế tạo các bộ phận phức tạp với nhiều vật liệu, như vòi phun tên lửa làm từ hợp kim đồng và Inconel 625. Công nghệ này cho phép kiểm soát chính xác hơn các đặc tính vật liệu, điều mà các phương pháp đúc truyền thống khó đạt được.

Đồng thời, dự án Future Foundries của Oak Ridge National Laboratory đang phát triển các công nghệ kiểm tra trong quá trình sản xuất có thể phát hiện lỗi ngay trong quá trình chế tạo, giảm nhu cầu kiểm soát chất lượng tốn kém ở các giai đoạn sau. Sự tích hợp sản xuất bổ sung với kiểm tra chất lượng thời gian thực này đại diện cho một bước tiến lớn trong việc rút ngắn thời gian sản xuất và nâng cao độ tin cậy của các bộ phận phức tạp.

Đẩy Mạnh Sản Xuất Không Dùng Nhiên Liệu Hóa Thạch: Đổi Mới Bền Vững

Bền vững đã trở thành ưu tiên hàng đầu trong sản xuất, và vào năm 2025, đã có những tiến bộ lớn trong việc tạo ra các quy trình không dùng nhiên liệu hóa thạch. Dự án ELYSIS, liên doanh giữa Alcoa và Rio Tinto, đã bắt đầu vận hành một cell anode trơ quy mô công nghiệp, loại bỏ khí thải carbon từ quá trình luyện nhôm bằng cách thay thế anode carbon truyền thống bằng anode trơ. Đột phá này được kỳ vọng sẽ đóng vai trò quan trọng trong việc giảm dấu chân carbon của các ngành như sản xuất nhôm.

Trong sản xuất thép, sáng kiến HYBRIT của SSAB tiếp tục tiến bộ hướng tới sản xuất thép không dùng nhiên liệu hóa thạch bằng cách sử dụng hydro thay cho than. Tương tự, ngành xi măng đã có tiến triển trong công nghệ thu giữ carbon, với Heidelberg Materials khai trương nhà máy thu giữ carbon quy mô lớn đầu tiên trên thế giới tích hợp vào nhà máy xi măng tại Na Uy.

Sản Xuất Độ Chính Xác Cao: Trường Hợp Của Chất Bán Dẫn

Trong sản xuất chất bán dẫn, độ chính xác là yếu tố tối quan trọng, và các đổi mới mới đang đẩy giới hạn của những gì có thể. Node 18A của Intel, kết hợp transistor RibbonFET với công nghệ PowerVia cấp nguồn phía sau, dự kiến sẽ mang lại cải tiến đáng kể về hiệu suất năng lượng và hiệu năng. Những đổi mới này rất quan trọng để thúc đẩy thế hệ hệ thống máy tính hiệu năng cao tiếp theo.

Ngành công nghiệp chất bán dẫn cũng đang áp dụng công nghệ bản sao số (digital twin), với các sáng kiến như Viện SMART USA do chính phủ Mỹ tài trợ nhằm tạo ra các bản sao số tương tác trên toàn bộ chuỗi phát triển chất bán dẫn. Những bản sao số này cho phép các nhà sản xuất mô phỏng và tối ưu hóa quy trình của họ theo thời gian thực, dẫn đến giảm chi phí sản xuất và tăng năng suất.

Tương Lai Của Bảo Trì: Hệ Thống Dự Báo và Giám Sát Thời Gian Thực

Bảo trì dự báo là một trong những ứng dụng thiết thực nhất của tự động hóa công nghiệp. Hệ thống Bảo trì Dự báo Senseye của Siemens, ví dụ, đã giúp một nhà sản xuất ô tô lớn giảm thời gian ngừng hoạt động không kế hoạch tới 12% chỉ trong 12 tuần sau khi triển khai. Bằng cách sử dụng AI và các thuật toán học máy để giám sát tài sản theo thời gian thực, các nhà sản xuất có thể phát hiện các sự cố tiềm ẩn trước khi chúng xảy ra, giảm thiểu thời gian ngừng hoạt động tốn kém và nâng cao năng suất tổng thể.

Thêm vào đó, các công nghệ kết nối như mạng 5G riêng đang nâng cao độ tin cậy bằng cách mở rộng phạm vi mạng tới các khu vực ngoài trời và thiết bị di động. Tesla, ví dụ, đã triển khai mạng 5G riêng tại nhà máy Berlin của mình, cải thiện độ tin cậy của các quy trình sản xuất.

Kết Luận: Mở Rộng Các Đổi Mới Nhà Máy Thông Minh Trong Năm 2026

Việc chuyển đổi sang các nhà máy thông minh, tự động đang diễn ra mạnh mẽ, với các đổi mới như tự động hóa dựa trên AI, tính toán lượng tử và bảo trì dự báo thúc đẩy hiệu quả trong toàn ngành sản xuất. Tuy nhiên, thách thức trong năm 2026 sẽ là mở rộng các công nghệ này trên toàn ngành. Các nền tảng cho nhà máy định lượng — nơi mọi thứ từ lập lịch đến kiểm soát chất lượng đều được tự động hóa — đã được thiết lập, nhưng việc áp dụng rộng rãi đòi hỏi phải vượt qua các thách thức về đào tạo lực lượng lao động, tích hợp và quản trị.

Đối với các nhà sản xuất muốn giữ vị thế dẫn đầu trong bối cảnh phát triển nhanh chóng này, chìa khóa sẽ là đầu tư vào các công nghệ phù hợp, thúc đẩy văn hóa đổi mới và đảm bảo cơ sở hạ tầng con người sẵn sàng hỗ trợ các tiến bộ này. Khi nhà máy thông minh tiếp tục phát triển, khả năng cho sản xuất hiệu quả hơn, bền vững hơn và tự động hơn là vô tận.