A Ascensão da Fábrica Inteligente: Revolucionando a Automação Industrial em 2026

Introdução: A Mudança para Sistemas de Fabricação Autônomos

À medida que avançamos para 2026, uma transformação significativa está em andamento no setor de manufatura. As fábricas estão evoluindo de linhas de montagem tradicionais para sistemas totalmente integrados e autônomos, impulsionados por IA, sensores IoT e automação. Essa mudança marca a concretização da visão por trás da Indústria 4.0, que prometia revolucionar a manufatura por meio da conectividade e automação. Embora as fases iniciais tenham sido marcadas por projetos-piloto e palavras da moda, o conceito de fábrica inteligente está agora se tornando realidade para os primeiros adotantes. No entanto, apesar dos avanços tecnológicos significativos, escalar essas inovações em toda a indústria continua sendo um desafio.

A Integração de Sensores, IA e Automação em Fábricas Inteligentes

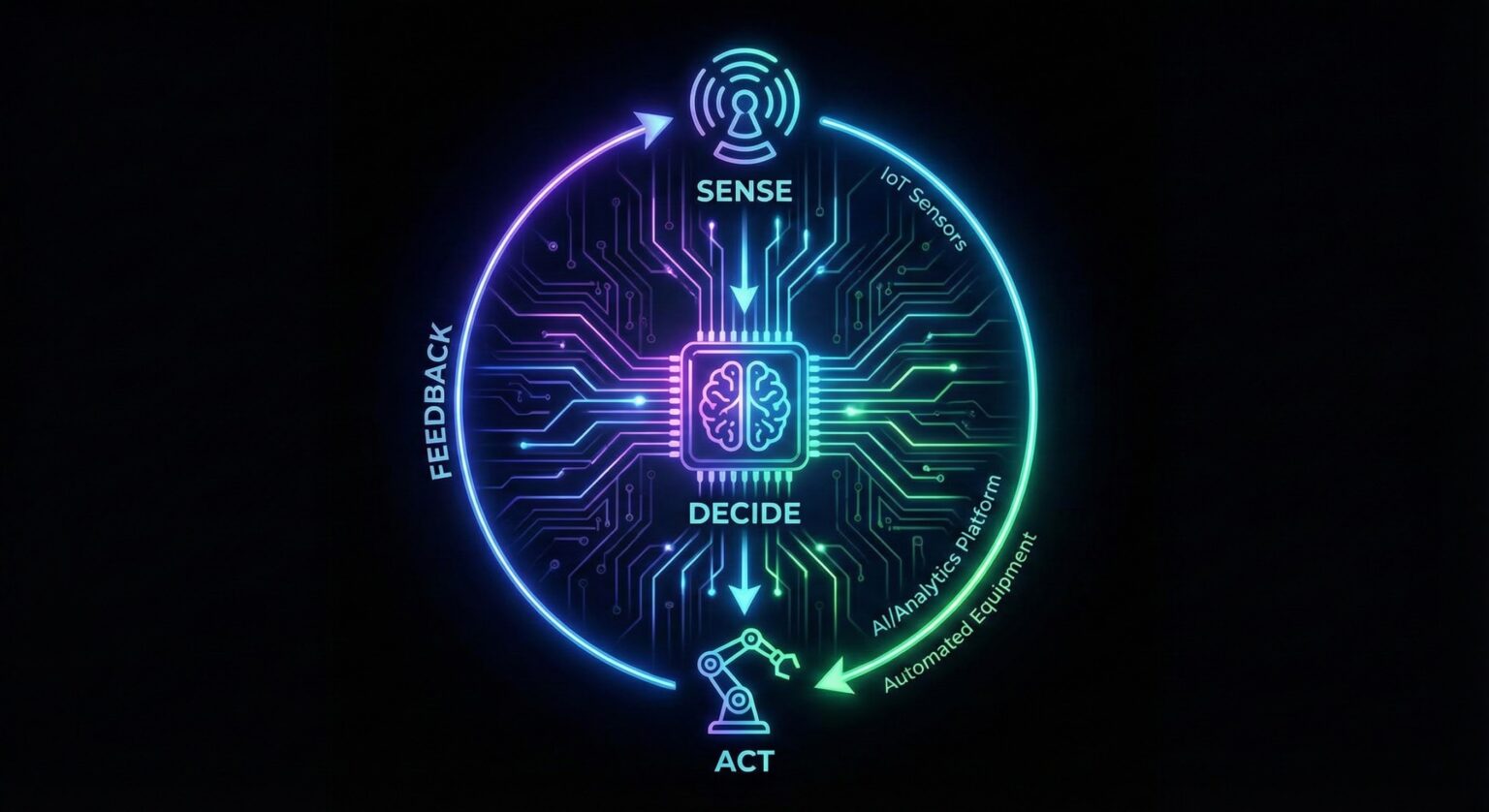

Um dos desenvolvimentos mais empolgantes na automação industrial é a integração de sensores, IA e sistemas de automação em um "robô do tamanho de uma fábrica" coeso. Nestes ambientes avançados de manufatura, os sensores coletam dados em tempo real, algoritmos de IA analisam e tomam decisões, e sistemas automatizados agem com base nessas decisões para ajustar os processos. Essa integração permite linhas de produção mais inteligentes e eficientes, capazes de responder a mudanças em tempo real, aumentando a produtividade e reduzindo o tempo de inatividade.

De acordo com a Pesquisa de Manufatura e Operações Inteligentes 2025 da Deloitte, 29% dos fabricantes relataram usar IA e aprendizado de máquina no nível da instalação ou da rede, sinalizando uma confiança crescente nessas tecnologias. No entanto, a transição para fábricas totalmente autônomas não está isenta de obstáculos. Muitos fabricantes ainda enfrentam desafios para recrutar trabalhadores qualificados e adaptar sua força de trabalho existente a essas novas tecnologias.

Computação Quântica: Otimizando a Produção em Velocidades Sem Precedentes

A computação quântica começou a mostrar seu potencial na otimização da manufatura. Um projeto-piloto na instalação de enchimento líquido da BASF demonstrou o poder dos algoritmos híbridos quântico-clássicos para resolver problemas de programação de produção. Ao reduzir o tempo para agendar a produção de 10 horas para apenas cinco segundos, essa tecnologia melhora significativamente a eficiência na configuração das linhas de produção, reduzindo atrasos nos produtos e acelerando os processos de descarregamento.

Esse salto quântico na programação da produção é apenas o começo. À medida que os computadores quânticos continuam a evoluir, eles poderão enfrentar desafios complexos da manufatura, como otimizar o uso de energia ou melhorar a gestão da cadeia de suprimentos. As implicações para indústrias que exigem alta precisão, como a fabricação de semicondutores e geração de energia, são enormes.

Orquestração Autônoma Movida por IA: Otimizando Fluxos de Trabalho

O papel dos agentes de IA na automação industrial está se expandindo rapidamente. Esses agentes de IA, frequentemente chamados de "copilotos industriais", são capazes de executar tarefas em múltiplas etapas em diferentes plataformas de software sem intervenção humana. A Siemens lidera com seus agentes de IA industrial, que ajudam a automatizar fluxos de trabalho de engenharia, reduzindo o esforço manual e acelerando os ciclos de produção.

Fluxos de trabalho agentivos movidos por IA estão sendo aplicados em áreas como ciência dos materiais e química. Por exemplo, laboratórios nacionais como Argonne e Oak Ridge National Laboratory (ORNL) estão aproveitando sistemas autônomos para coordenar instrumentos, análises e planejamento experimental, ampliando os limites da descoberta científica e do desenvolvimento de processos. Esses avanços refletem uma tendência mais ampla em direção a maior eficiência operacional e menor dependência da supervisão humana em processos industriais complexos.

Aceleração da Robótica e Dados Sintéticos para Treinamento para Inovação Mais Rápida

O campo da robótica industrial também tem visto avanços notáveis. O sistema robótico Blue Jay da Amazon, por exemplo, passou do conceito à produção em pouco mais de um ano, feito possível pelo prototipagem rápida movida por IA e dados sintéticos. O impulso da NVIDIA por dados sintéticos acelerou ainda mais a inovação em robótica, com seu Isaac GR00T Blueprint gerando grandes quantidades de dados simulados para treinamento, acelerando o desenvolvimento de novos sistemas robóticos.

Esses avanços estão remodelando a forma como fábricas e fabs são planejados e construídos. Empresas como TSMC e Foxconn estão usando a plataforma Omniverse da NVIDIA para projetar e simular novas instalações de manufatura, permitindo uma construção mais rápida e eficiente de ambientes de produção complexos.

Manufatura Aditiva e Controle de Qualidade em Processo

A manufatura aditiva, especialmente na aeroespacial, ganhou tração significativa. Empresas como InssTek e o Instituto Coreano de Pesquisa Aeroespacial estão usando deposição de energia dirigida (DED) para construir peças complexas com múltiplos materiais, como bicos de foguete feitos de ligas de cobre e Inconel 625. Essa tecnologia permite um controle mais preciso sobre as propriedades dos materiais, algo que os métodos tradicionais de fundição têm dificuldade em alcançar.

Ao mesmo tempo, o projeto Future Foundries do Oak Ridge National Laboratory está avançando em tecnologias de inspeção em processo que podem detectar falhas durante a fabricação, reduzindo a necessidade de medidas de controle de qualidade custosas a jusante. Essa integração da manufatura aditiva com verificações de qualidade em tempo real representa um grande avanço na redução do tempo de produção e na melhoria da confiabilidade de componentes complexos.

A Busca por Manufatura Livre de Combustíveis Fósseis: Inovações Sustentáveis

A sustentabilidade tornou-se uma prioridade máxima na manufatura, e em 2025, avanços importantes foram feitos na criação de processos livres de combustíveis fósseis. O projeto ELYSIS, uma joint venture entre Alcoa e Rio Tinto, começou a operar uma célula de ânodo inerte em escala industrial, que elimina as emissões de carbono da fundição de alumínio ao substituir os ânodos de carbono tradicionais por ânodos inertes. Essa inovação deve desempenhar um papel significativo na redução da pegada de carbono de indústrias como a produção de alumínio.

Na fabricação de aço, a iniciativa HYBRIT da SSAB continuou a avançar rumo à produção de aço livre de combustíveis fósseis usando hidrogênio no lugar do carvão. De forma semelhante, a indústria do cimento viu progresso em tecnologias de captura de carbono, com a Heidelberg Materials inaugurando a primeira instalação de captura de carbono em grande escala integrada a uma fábrica de cimento na Noruega.

Manufatura de Alta Precisão: O Caso dos Semicondutores

Na fabricação de semicondutores, a precisão é fundamental, e novas inovações estão ampliando os limites do que é possível. O nó 18A da Intel, que combina transistores RibbonFET com entrega de energia PowerVia na parte traseira, deve proporcionar melhorias significativas em eficiência energética e desempenho. Essas inovações são cruciais para impulsionar a próxima geração de sistemas de computação de alto desempenho.

A indústria de semicondutores também está adotando a tecnologia de gêmeos digitais, com iniciativas como o SMART USA Institute, financiado pelo governo dos EUA, que visa criar gêmeos digitais interoperáveis em toda a cadeia de desenvolvimento de semicondutores. Esses gêmeos digitais permitem que os fabricantes simulem e otimizem seus processos em tempo real, levando a custos de produção mais baixos e maiores rendimentos.

O Futuro da Manutenção: Sistemas Preditivos e Monitoramento em Tempo Real

A manutenção preditiva é uma das aplicações mais tangíveis da automação industrial. O sistema Senseye Predictive Maintenance da Siemens, por exemplo, ajudou um grande fabricante automotivo a reduzir o tempo de inatividade não planejado em 12% em apenas 12 semanas após a implantação. Ao usar algoritmos de IA e aprendizado de máquina para monitorar ativos em tempo real, os fabricantes podem identificar falhas potenciais antes que ocorram, reduzindo custos com paradas e melhorando a produtividade geral.

Além disso, tecnologias de conectividade como redes privadas 5G estão aumentando a confiabilidade ao estender a cobertura de rede para áreas externas e equipamentos móveis. A Tesla, por exemplo, implementou redes privadas 5G em sua fábrica de Berlim, melhorando a confiabilidade de seus processos de manufatura.

Conclusão: Escalando as Inovações das Fábricas Inteligentes em 2026

A transição para fábricas inteligentes e autônomas está bem encaminhada, com inovações como automação movida por IA, computação quântica e manutenção preditiva impulsionando eficiências em todo o setor de manufatura. No entanto, o desafio para 2026 será escalar essas tecnologias em toda a indústria. Os blocos de construção para a fábrica quantificada — onde tudo, desde o agendamento até o controle de qualidade, é automatizado — já estão no lugar, mas a adoção em larga escala requer superar desafios em treinamento da força de trabalho, integração e governança.

Para os fabricantes que desejam se manter à frente nesse cenário em rápida evolução, a chave será investir nas tecnologias certas, fomentar uma cultura de inovação e garantir que a infraestrutura humana esteja preparada para apoiar esses avanços. À medida que a fábrica inteligente continua a evoluir, as possibilidades para uma manufatura mais eficiente, sustentável e autônoma são infinitas.