A Corrida pela Captura de Conhecimento em 2026: Como a Fabricação Automotiva Está Evoluindo com a Digitalização

A Crise do Conhecimento: Um Desafio Crescente na Produção Automotiva

Em fábricas automotivas na Europa e na América do Norte, uma tempestade silenciosa está se formando. Dezenas de milhares de técnicos experientes estão prestes a se aposentar, levando consigo conhecimentos fundamentais sobre sistemas de fabricação legados. Somente na unidade da Toyota Motor Manufacturing UK em Burnaston, mais de 300 trabalhadores estão para se aposentar, levando décadas de expertise.

Essa tendência de aposentadoria em massa não é exclusiva da Toyota. É uma realidade que se desenrola em diversos locais de fabricação ao redor do mundo. Engenheiros que passaram décadas refinando linhas de produção, otimizando processos e incorporando filosofias de manufatura em suas mentes estão saindo, e sem intervenção, seu conhecimento inestimável pode desaparecer.

O Imperativo da Eletrificação e Digitalização

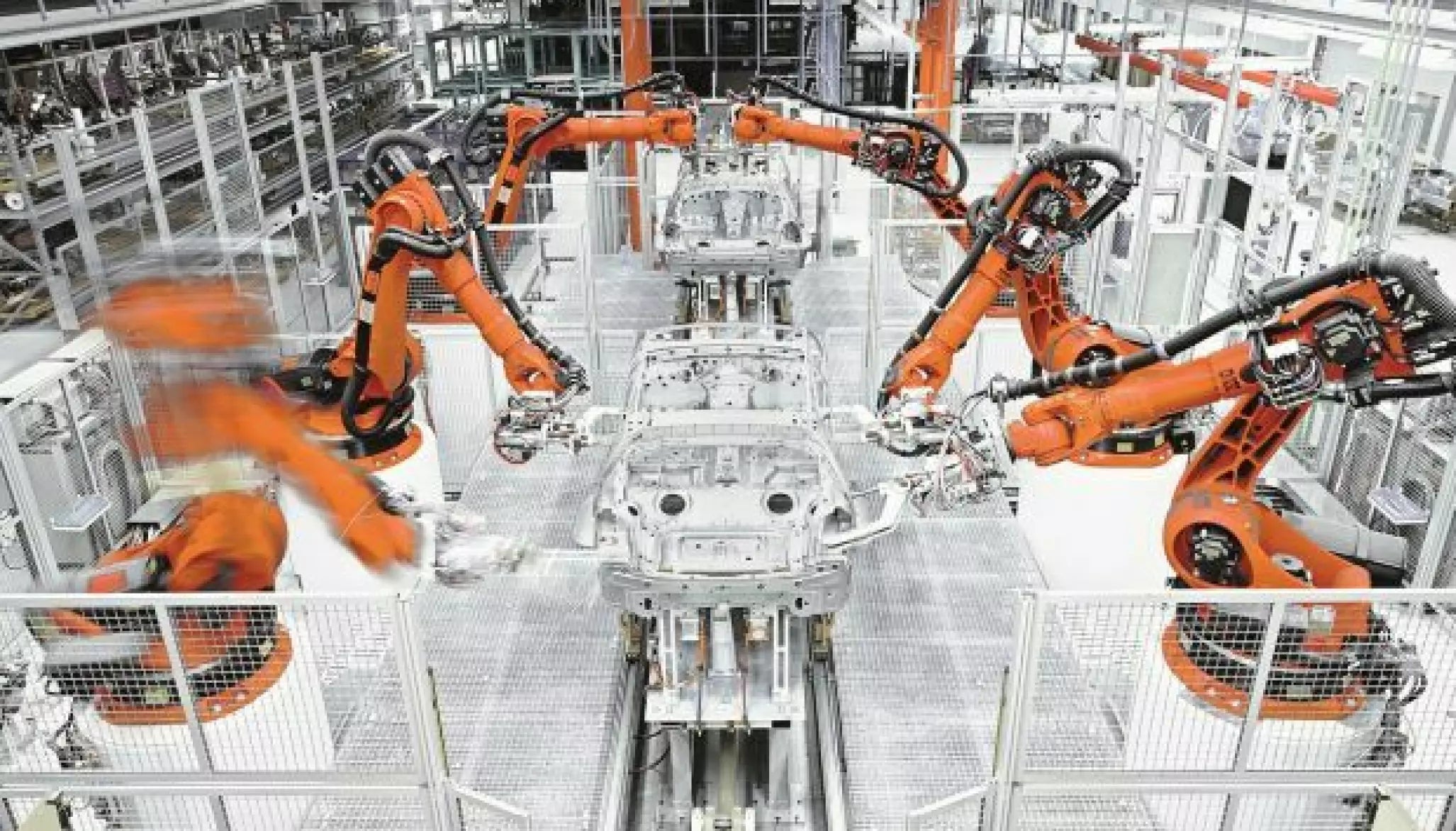

Do outro lado da equação, a indústria automotiva está passando por uma transformação massiva. A transição para veículos elétricos (EVs), a maior dependência de robótica e a integração de sistemas digitais exigem competências totalmente novas. Engenharia de alta voltagem, integração de software e automação estão agora na vanguarda, demandando habilidades que os trabalhadores atuais podem não possuir.

Isso cria uma lacuna de conhecimento: os veteranos possuem profundo conhecimento em métodos tradicionais de fabricação, mas a nova geração de trabalhadores precisa de um conjunto de habilidades radicalmente diferente para navegar nas complexidades das linhas de produção digitalizadas e eletrificadas. A solução? Digitalizar o conhecimento dos especialistas que estão saindo para preservar sua sabedoria e garantir seu acesso no futuro.

Digitalizando a Expertise: A Corrida para Codificar o Conhecimento

A urgência para capturar e transferir o conhecimento tácito está crescendo. Em outubro de 2025, a conferência Automotive Manufacturing North America (AMNA) focou em como enfrentar esse desafio. Líderes da indústria discutiram estratégias para extrair e codificar o conhecimento dos trabalhadores que se aposentam em formatos digitais, como grandes modelos de linguagem e gêmeos digitais. Essas tecnologias não servem para substituir a expertise humana, mas para preservá-la e ampliá-la.

O conceito é claro: trabalhadores experientes alimentarão sistemas de IA com seu know-how prático, treinando efetivamente ferramentas digitais para se tornarem repositórios de conhecimento. Essa transição da sabedoria centrada no humano para a inteligência aprendida pela máquina é vital para preencher a lacuna de conhecimento na fabricação automotiva.

Programa Híbrido de Aprendizagem da Toyota: Um Modelo para o Futuro

Um exemplo principal para enfrentar o desafio da transferência de conhecimento é o programa híbrido de aprendizagem da Toyota, desenvolvido em colaboração com a Rockwell Automation e o Derby College. Este programa foca tanto no treinamento em sala de aula quanto na experiência prática com sistemas de controle atuais e software de simulação. O objetivo é preparar a próxima geração para cenários reais de fabricação enquanto captura simultaneamente a intuição diagnóstica dos engenheiros experientes.

Stephen Heirene, da Rockwell Automation, destaca a importância de programas de treinamento modernos que reflitam as condições reais da fábrica. "O treinamento deve refletir aplicações do mundo real", observa Heirene, enfatizando que equipamentos desatualizados pouco preparam os aprendizes para os sistemas que encontrarão nas plantas de produção.

O programa da Toyota combina dois anos de aprendizado em sala de aula sobre sistemas de controle com ampla experiência prática. Ao integrar novas tecnologias no currículo, a Toyota garante que os novos trabalhadores adquiram familiaridade com as ferramentas que usarão, enquanto captura as valiosas técnicas de solução de problemas dos trabalhadores experientes.

Escalando a Captura de Conhecimento na Indústria

O sucesso da Toyota na transferência de conhecimento oferece um modelo para outros fabricantes. No entanto, o desafio está em escalar esses programas em múltiplos locais de produção e adaptá-los a diferentes mercados de trabalho e tecnologias. À medida que mais fabricantes lançarem programas similares em 2026, será crucial observar como personalizam essas iniciativas para atender às necessidades regionais e tecnologias específicas de produção.

Academias corporativas, ou "universidades de manufatura", podem se tornar uma solução comum para grandes fabricantes com múltiplas instalações. Esses centros de treinamento internos poderiam padronizar a transferência de conhecimento e garantir que a expertise seja compartilhada por toda a organização, assegurando consistência e escalabilidade.

Produção de Baterias: Uma Área Crítica para Transferência de Conhecimento

A produção de baterias é uma das áreas mais complexas na fabricação automotiva e destaca a necessidade urgente de transferência de conhecimento. Como explica Riddhi Padariya, ex-experto da Tesla, os desafios técnicos da montagem de pacotes de baterias são imensos. Questões logísticas, como gerenciar a entrega de milhões de células de bateria por semana sem danos, combinadas com a necessidade de gerenciamento térmico preciso, exigem profundo conhecimento.

Padariya enfatiza que até pequenos problemas, como vazamento de eletrólito, podem levar a falhas catastróficas. Com a produção de baterias prestes a escalar rapidamente em 2026, os fabricantes devem contar com trabalhadores experientes para compartilhar seu conhecimento sobre o manuseio desses processos delicados. Otimizar tempos de cura, gerenciar o fluxo de produção e prevenir danos durante a montagem são áreas que requerem um entendimento profundo que não pode ser aprendido da noite para o dia.

À medida que os fabricantes ampliam a produção de baterias para atender à demanda crescente, a capacidade de capturar e transferir conhecimento em tempo real será crítica para reduzir gargalos e melhorar a eficiência da produção.

Superando a Resistência à Mudança: O Elemento Humano na Transformação Digital

Embora ferramentas digitais e programas de aprimoramento sejam essenciais, os fabricantes também devem abordar o lado humano da transformação digital. A resistência à mudança, comumente chamada de "gestão da mudança", é um dos maiores obstáculos na manufatura moderna. Na conferência AMNA, líderes da Stellantis, General Motors e Bosch discutiram como combinar ferramentas digitais com práticas de manufatura enxuta pode impulsionar a produtividade enquanto envolve os trabalhadores no processo.

A chave é integrar a tecnologia de forma que potencialize as habilidades humanas de resolução de problemas, em vez de substituí-las. Quando os trabalhadores entendem os benefícios das ferramentas digitais e veem como elas podem melhorar suas tarefas diárias, as taxas de adoção aumentam significativamente. Portanto, o sucesso depende não apenas da tecnologia em si, mas também de como ela é introduzida e apoiada pela liderança.

O Cenário Competitivo Global: Conhecimento vs. Velocidade

À medida que 2026 avança, a indústria automotiva enfrenta intensa competição global. Montadoras chinesas, como Nio e BYD, estão escalando rapidamente a produção de EVs, aproveitando a integração vertical e estratégias de manufatura ágeis e digitais. Fabricantes ocidentais, por sua vez, tentam adaptar plantas legadas para produção de EVs sem interromper as linhas tradicionais de fabricação.

Isso cria um desequilíbrio estrutural: empresas chinesas podem projetar e produzir novos modelos de EV muito mais rápido que seus concorrentes ocidentais, que operam com ciclos de desenvolvimento mais longos. No entanto, os fabricantes ocidentais detêm uma vantagem distinta — décadas de conhecimento acumulado em controle de qualidade, melhoria contínua e gestão da cadeia de suprimentos. O desafio está em unir essa expertise com ferramentas digitais modernas para permanecer competitivo.

Fabricantes que conseguirem combinar sua rica história de excelência em manufatura com tecnologias de ponta terão uma vantagem significativa sobre os rivais. Por outro lado, aqueles que falharem em capturar e transferir conhecimento podem ter dificuldades para competir contra empresas digitais nativas e mais ágeis.

O Imperativo da Preservação do Conhecimento

O tempo está se esgotando para os fabricantes automotivos capturarem e preservarem a expertise dos trabalhadores que se aposentam. À medida que a indústria acelera sua transição para eletrificação e manufatura digital, o desafio se torna ainda mais urgente. A tecnologia existe para preservar o conhecimento institucional — seja por meio de IA, gêmeos digitais ou outras ferramentas —, mas o tempo está acabando.

As empresas que vencerem essa corrida pela transferência de conhecimento não apenas preservarão sua vantagem competitiva, mas também garantirão a sustentabilidade de longo prazo de suas operações. Conforme 2026 avança, os vencedores serão aqueles que tratarem seus trabalhadores aposentados como um recurso valioso, capturando seu conhecimento por meio de codificação ativa e preservação digital, em vez de permitir que ele se dissipe com a aposentadoria.

Estudo de Caso Aplicado: Capturando Conhecimento na Produção de Baterias

Um fabricante automotivo líder lançou recentemente um programa interno para capturar o conhecimento de engenheiros experientes na produção de baterias. Por meio de uma combinação de tecnologia de gêmeos digitais e plataformas de aprendizado baseadas em IA, a empresa documentou não apenas as etapas envolvidas na montagem das baterias, mas também o raciocínio por trás de cada decisão. Essa "codificação da sabedoria" permitiu que novos funcionários se beneficiassem de insights reais de solução de problemas e acelerou sua curva de aprendizado, reduzindo erros comuns no processo.