Podstawowy przewodnik wyboru sterownika PLC: 5 kluczowych cech dla sukcesu w automatyce przemysłowej

1. Wybór między wbudowaną a modułową architekturą wejść/wyjść

Jedną z pierwszych decyzji jest wybór fizycznej struktury wejść/wyjść (I/O). Wiele podstawowych sterowników posiada „stałe” lub wbudowane wejścia/wyjścia, gdzie zaciski cyfrowe i analogowe są zintegrowane z obudową jednostki centralnej. Takie rozwiązanie jest często opłacalne przy niewielkich zadaniach automatyki zakładowej .

Jednak należy uwzględnić przyszłą rozbudowę. Sterownik ze stałą konfiguracją może dziś oszczędzić pieniądze, ale jutro wymusi wymianę całego systemu, jeśli proces się rozrośnie. Systemy modułowe pozwalają na dodawanie oddzielnych lub specjalistycznych kart według potrzeb. Ponadto zawsze sprawdź, czy kompaktowy sprzęt wymaga innego, mniej rozbudowanego oprogramowania niż flagowa linia producenta.

2. Poruszanie się po licencjach oprogramowania i całkowitych kosztach użytkowania

Środowisko programowe jest prawdopodobnie najważniejszym czynnikiem w codziennej pracy. Dostawcy tacy jak Siemens, Rockwell Automation i Schneider Electric oferują różne modele licencjonowania. Możesz spotkać licencje jednorazowe na stałe lub roczne subskrypcje.

Choć licencje stałe wydają się atrakcyjne, upewnij się, czy obejmują aktualizacje wersji. Modele subskrypcyjne często zapewniają lepszy dostęp do najnowszych poprawek bezpieczeństwa i funkcji. Dla uczących się wiele marek oferuje darmowe wersje „Lite”. Jednak te wersje często ograniczają rozmiar programu lub możliwości komunikacyjne, co czyni je nieodpowiednimi dla dużych systemów sterowania.

3. Wybór języków programowania dla długoterminowej konserwacji

Standard IEC 61131-3 definiuje kilka języków programowania, w tym drabinkowy (LD), bloków funkcyjnych (FBD) oraz tekst strukturalny (ST). Twój wybór powinien odzwierciedlać regionalne normy oraz doświadczenie zespołu utrzymania ruchu.

W Ameryce Północnej język drabinkowy pozostaje dominujący ze względu na podobieństwo do schematów elektrycznych. Natomiast europejscy inżynierowie często korzystają z diagramów bloków funkcyjnych do złożonej regulacji procesów. Z punktu widzenia specjalisty polecam naukę tekstu strukturalnego do obsługi danych i zadań matematycznych, gdyż jest on zbliżony do nowoczesnych języków wysokiego poziomu, takich jak C++ czy Python.

4. Ocena protokołów sieciowych i fizycznego połączenia

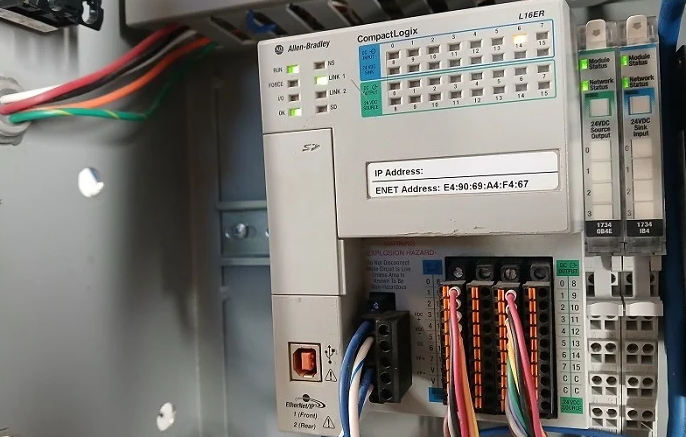

W dobie Przemysłu 4.0 łączność jest kluczowa. Większość nowoczesnych sterowników PLC posiada port RJ45, ale sam fizyczny złącze nie gwarantuje zgodności protokołu. Standardowy port Ethernet może obsługiwać EtherNet/IP, PROFINET lub Modbus TCP, w zależności od oprogramowania układowego.

Przed zakupem zaplanuj swoje urządzenia peryferyjne. Jeśli korzystasz z szybkiego sterowania ruchem, upewnij się, że sterownik obsługuje deterministyczne protokoły, takie jak EtherCAT. Używanie niezgodnych protokołów wymaga drogich bramek protokołów, które wprowadzają opóźnienia i utrudniają diagnozę. Zawsze sprawdzaj maksymalną liczbę jednoczesnych połączeń, które może obsłużyć jednostka centralna.

5. Wykorzystanie dostępu do serwera WWW do zdalnej diagnostyki

Zintegrowane serwery internetowe zmieniają sposób, w jaki technicy współpracują ze sprzętem. Ta funkcja pozwala na dostęp do diagnostyki PLC za pomocą standardowej przeglądarki internetowej bez instalowania specjalistycznego oprogramowania. Możesz monitorować stan wejść/wyjść, przeglądać dzienniki systemowe, a czasem zmieniać parametry konfiguracji.

Z mojego doświadczenia wynika, że solidny serwer WWW może zastąpić podstawowy interfejs operatorski (HMI) do prostych zadań diagnostycznych. To obniża koszty sprzętu i upraszcza serwis w terenie. Jednak upewnij się, że sterownik posiada funkcje zabezpieczeń, takie jak HTTPS i uwierzytelnianie użytkowników, aby chronić sieć przed nieautoryzowanym dostępem.