Gudrās rūpnīcas uzplaukums: rūpnieciskās automatizācijas revolūcija 2026. gadā

Ievads: Pāreja uz autonomām ražošanas sistēmām

Tuvojoties 2026. gadam, ražošanas nozarē notiek būtiskas pārmaiņas. Rūpnīcas attīstās no tradicionālajām montāžas līnijām uz pilnībā integrētām, autonomām sistēmām, kuras darbina mākslīgais intelekts, IoT sensori un automatizācija. Šī pāreja iezīmē Industry 4.0 vīzijas īstenošanu, kas solīja revolūciju ražošanā, pateicoties savienojamībai un automatizācijai. Lai gan sākotnējās fāzes bija raksturīgas ar pilotprojektiem un populāriem terminiem, viedās rūpnīcas koncepts tagad kļūst par realitāti agrīnajiem pieņēmējiem. Tomēr, neskatoties uz nozīmīgiem tehnoloģiskiem sasniegumiem, šo inovāciju mērogošana visā nozarē joprojām ir izaicinājums.

Sensori, mākslīgais intelekts un automatizācijas integrācija viedajās rūpnīcās

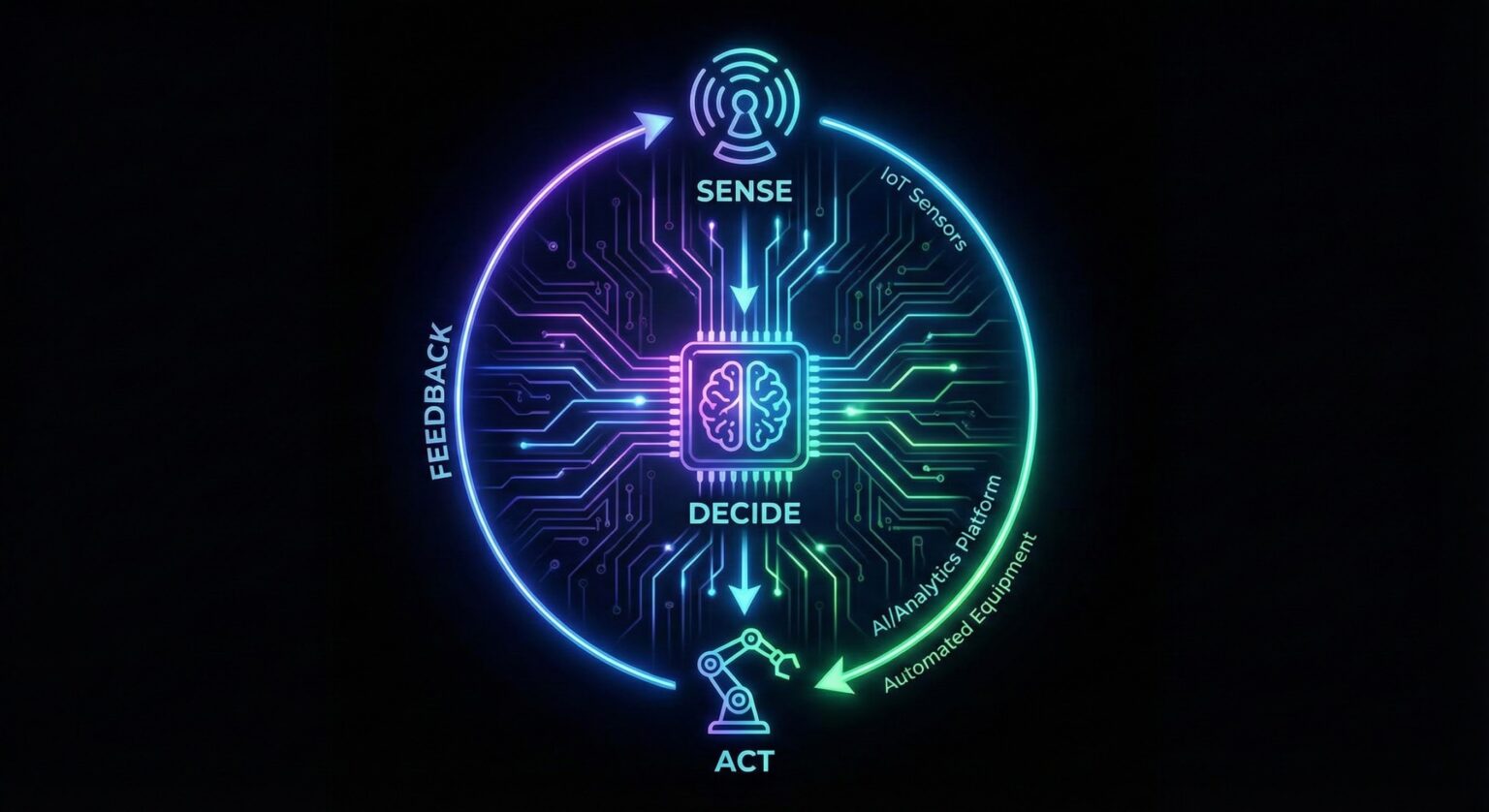

Viens no aizraujošākajiem attīstības virzieniem rūpnieciskajā automatizācijā ir sensoru, mākslīgā intelekta un automatizācijas sistēmu integrācija vienotā "rūpnīcas izmēra robotā". Šajās modernajās ražošanas vidēs sensori vāc reāllaika datus, mākslīgā intelekta algoritmi tos analizē un pieņem lēmumus, bet automatizētās sistēmas reaģē uz šiem lēmumiem, pielāgojot procesus. Šī integrācija ļauj izveidot gudrākas un efektīvākas ražošanas līnijas, kas spēj reaģēt uz izmaiņām reāllaikā, palielinot produktivitāti un samazinot dīkstāvi.

Saskaņā ar Deloitte 2025. gada Viedās ražošanas un operāciju aptauju, 29% ražotāju ziņoja, ka izmanto mākslīgo intelektu un mašīnmācīšanos ražotnē vai tīkla līmenī, kas liecina par pieaugošu uzticību šīm tehnoloģijām. Tomēr pāreja uz pilnībā autonomām rūpnīcām nav bez šķēršļiem. Daudzi ražotāji joprojām saskaras ar grūtībām piesaistīt kvalificētus darbiniekus un pielāgot esošo darbaspēku šīm jaunajām tehnoloģijām.

Kvantu skaitļošana: ražošanas optimizācija nepieredzētā ātrumā

Kvantu skaitļošana ir sākusi demonstrēt savu potenciālu ražošanas optimizācijā. Pilotprojekts BASF šķidruma pildīšanas rūpnīcā parādīja hibrīdo kvantu-klasisko algoritmu spēku ražošanas grafiku problēmu risināšanā. Samazinot ražošanas grafika izveides laiku no 10 stundām līdz vien piecām sekundēm, šī tehnoloģija būtiski uzlabo efektivitāti ražošanas līniju iestatīšanā, samazina produktu kavēšanos un paātrina izkraušanas procesus.

Šis kvantu lēciens ražošanas grafiku plānošanā ir tikai sākums. Tā kā kvantu datori turpina attīstīties, tie varētu risināt sarežģītus ražošanas izaicinājumus, piemēram, enerģijas patēriņa optimizāciju vai piegādes ķēdes pārvaldības uzlabošanu. Šīs iespējas ir milzīgas nozarēm, kurām nepieciešama augsta precizitāte, piemēram, pusvadītāju ražošanā un enerģijas ražošanā.

Mākslīgā intelekta vadīta autonomā orķestrācija: darba plūsmu optimizācija

Mākslīgā intelekta aģentu loma rūpnieciskajā automatizācijā strauji paplašinās. Šie mākslīgā intelekta aģenti, bieži saukti par "rūpnieciskajiem kopilotiem", spēj veikt daudzpakāpju uzdevumus dažādās programmatūras platformās bez cilvēka iejaukšanās. Siemens ir līderis ar saviem rūpnieciskā mākslīgā intelekta aģentiem, kas palīdz automatizēt inženierijas darba plūsmas, samazinot manuālo darbu un paātrinot ražošanas ciklus.

Mākslīgā intelekta vadītas aģentiskās darba plūsmas tagad tiek pielietotas tādās jomās kā materiālzinātne un ķīmija. Piemēram, nacionālās laboratorijas, piemēram, Argonne un Oak Ridge National Laboratory (ORNL), izmanto autonomas sistēmas, lai koordinētu instrumentus, analīzi un eksperimentālo plānošanu, paplašinot zinātniskās atklāsmes un procesu attīstības robežas. Šie sasniegumi atspoguļo plašāku tendenci uz lielāku operacionālo efektivitāti un mazāku atkarību no cilvēka uzraudzības sarežģītos rūpnieciskos procesos.

Robotikas un sintētisko apmācību datu paātrināšana ātrākai inovācijai

Rūpnieciskās robotikas jomā arī ir notikuši ievērojami sasniegumi. Piemēram, Amazon Blue Jay robotikas sistēma no koncepcijas līdz ražošanai tika izstrādāta nedaudz vairāk nekā gada laikā, ko iespējamo padarīja mākslīgā intelekta vadīta ātrā prototipēšana un sintētiskie dati. NVIDIA veicinājums sintētisko datu jomā vēl vairāk paātrināja inovācijas robotikā, izmantojot Isaac GR00T Blueprint, kas ģenerē milzīgu daudzumu simulētu apmācību datu, lai paātrinātu jaunu robotu sistēmu izstrādi.

Šie sasniegumi pārveido veidu, kā tiek plānotas un būvētas rūpnīcas un ražošanas vietas. Tādas kompānijas kā TSMC un Foxconn izmanto NVIDIA Omniverse platformu, lai projektētu un simulētu jaunas ražošanas iekārtas, ļaujot ātrāk un efektīvāk būvēt sarežģītas ražošanas vides.

Pievienotā ražošana un procesa kvalitātes kontrole

Pievienotā ražošana, īpaši aviācijā, ir guvusi ievērojamu popularitāti. Tādas kompānijas kā InssTek un Korejas Aviācijas pētniecības institūts izmanto virzītas enerģijas nogulsnēšanu (DED), lai izgatavotu sarežģītas detaļas no vairākiem materiāliem, piemēram, raķešu sprauslas no vara sakausējumiem un Inconel 625. Šī tehnoloģija ļauj precīzāk kontrolēt materiālu īpašības, ko tradicionālās liešanas metodes grūti nodrošina.

Tajā pašā laikā Oak Ridge National Laboratory Future Foundries projekts attīsta procesa laikā veicamas pārbaudes tehnoloģijas, kas spēj konstatēt defektus ražošanas laikā, samazinot dārgu kvalitātes kontroles pasākumu nepieciešamību pēc ražošanas. Šī pievienotās ražošanas un reāllaika kvalitātes pārbaudes integrācija ir liels solis uz priekšu ražošanas laika samazināšanā un sarežģītu detaļu uzticamības uzlabošanā.

Pāreja uz fosilā kurināmā brīvu ražošanu: ilgtspējīgas inovācijas

Ilgtspējība ir kļuvusi par galveno prioritāti ražošanā, un 2025. gadā tika panākti nozīmīgi sasniegumi fosilā kurināmā brīvu procesu izveidē. ELYSIS projekts, kas ir Alcoa un Rio Tinto kopuzņēmums, sāka darbināt rūpnieciskā mēroga inertās anodes šūnu, kas novērš oglekļa emisijas alumīnija kausēšanā, aizstājot tradicionālās oglekļa anodes ar inertām. Šis atklājums tiek uzskatīts par nozīmīgu soli oglekļa pēdas samazināšanā tādās nozarēs kā alumīnija ražošana.

Tērauda ražošanā SSAB HYBRIT iniciatīva turpināja virzīties uz fosilā kurināmā brīvu tērauda ražošanu, izmantojot ūdeņradi ogļu vietā. Līdzīgi cementa rūpniecībā ir panākumi oglekļa uztveršanas tehnoloģijās, un Heidelberg Materials atklāja pasaulē pirmo lielā mēroga oglekļa uztveršanas iekārtu, kas integrēta cementa rūpnīcā Norvēģijā.

Augstas precizitātes ražošana: pusvadītāju piemērs

Pusvadītāju ražošanā precizitāte ir izšķiroša, un jaunas inovācijas paplašina iespēju robežas. Intel 18A mezgls, apvienojot RibbonFET tranzistorus ar PowerVia aizmugures barošanas piegādi, paredzams, ka nodrošinās būtiskus uzlabojumus energoefektivitātē un veiktspējā. Šīs inovācijas ir būtiskas nākamās paaudzes augstas veiktspējas datoru sistēmu attīstībai.

Pusvadītāju nozare arī pieņem digitālo dvīņu tehnoloģiju, un tādi projekti kā ASV valdības finansētais SMART USA institūts cenšas radīt savietojamus digitālos dvīņus visā pusvadītāju izstrādes procesā. Šie digitālie dvīņi ļauj ražotājiem simulēt un optimizēt savus procesus reāllaikā, samazinot ražošanas izmaksas un palielinot ražību.

Uzturēšanas nākotne: prognozējošās sistēmas un reāllaika uzraudzība

Prognozējošā uzturēšana ir viena no vistaustāmākajām rūpnieciskās automatizācijas pielietojuma jomām. Piemēram, Siemens Senseye prognozējošās uzturēšanas sistēma palīdzēja lielam automobiļu ražotājam samazināt neplānoto dīkstāvi par 12% tikai 12 nedēļu laikā pēc ieviešanas. Izmantojot mākslīgā intelekta un mašīnmācīšanās algoritmus aktīvu reāllaika uzraudzībai, ražotāji var identificēt potenciālas kļūmes pirms to rašanās, samazinot dārgu dīkstāvi un uzlabojot kopējo produktivitāti.

Turklāt savienojamības tehnoloģijas, piemēram, privātie 5G tīkli, uzlabo uzticamību, paplašinot tīkla pārklājumu ārējās teritorijās un mobilajās iekārtās. Piemēram, Tesla ir ieviesusi privātos 5G tīklus savā Berlīnes rūpnīcā, uzlabojot ražošanas procesu uzticamību.

Nobeigums: viedo rūpnīcu inovāciju mērogošana 2026. gadā

Pāreja uz viedām, autonomām rūpnīcām ir labi uzsākta, un tādas inovācijas kā mākslīgā intelekta vadīta automatizācija, kvantu skaitļošana un prognozējošā uzturēšana veicina efektivitāti visā ražošanas nozarē. Tomēr 2026. gada izaicinājums būs šo tehnoloģiju mērogošana visā nozarē. Kvantificētās rūpnīcas pamatelementi — kur viss, sākot no grafiku plānošanas līdz kvalitātes kontrolei, ir automatizēts — jau ir izveidoti, taču plaša ieviešana prasa pārvarēt grūtības darbaspēka apmācībā, integrācijā un pārvaldībā.

Ražotājiem, kas vēlas saglabāt konkurētspēju šajā strauji mainīgajā vidē, galvenais būs ieguldīt pareizajās tehnoloģijās, veicināt inovāciju kultūru un nodrošināt, ka cilvēkresursu infrastruktūra ir gatava atbalstīt šos sasniegumus. Tā kā viedā rūpnīca turpina attīstīties, iespējas efektīvākai, ilgtspējīgākai un autonomākai ražošanai ir bezgalīgas.