Guida essenziale alla scelta del PLC: 5 caratteristiche fondamentali per il successo nell'automazione industriale

1. Scegliere tra architettura I/O integrata e modulare

Una delle prime decisioni riguarda la struttura fisica degli I/O (Ingresso/Uscita). Molti controllori di base presentano I/O "fissi" o integrati, dove i terminali digitali e analogici sono incorporati nell’involucro della CPU. Questo progetto è spesso conveniente per compiti di automazione industriale di piccola scala.

Tuttavia, bisogna considerare la scalabilità futura. Un controllore fisso potrebbe far risparmiare oggi, ma costringere a una sostituzione completa del sistema domani se il processo si espande. I sistemi modulari permettono di aggiungere schede discrete o specializzate secondo necessità. Inoltre, verificate sempre se l’hardware compatto richiede una suite software diversa e meno potente rispetto alla linea principale del produttore.

2. Gestire le licenze software e il costo totale di proprietà

L’ambiente software è probabilmente il fattore più importante nel lavoro quotidiano. Fornitori come Siemens, Rockwell Automation e Schneider Electric offrono vari modelli di licenza. Potreste incontrare licenze permanenti a pagamento unico o abbonamenti annuali.

Sebbene le licenze permanenti sembrino vantaggiose, accertatevi se includono aggiornamenti di versione. I modelli a sottoscrizione spesso garantiscono un accesso migliore alle ultime patch di sicurezza e funzionalità. Per chi sta imparando, molte marche offrono versioni gratuite "Lite". Tuttavia, queste versioni spesso limitano la dimensione del programma o le capacità di comunicazione, rendendole inadatte a grandi sistemi di controllo.

3. Scegliere i linguaggi di programmazione per la manutenzione a lungo termine

La norma IEC 61131-3 definisce diversi linguaggi di programmazione, tra cui Diagramma a Scala (LD), Diagramma a Blocchi Funzione (FBD) e Testo Strutturato (ST). La scelta dovrebbe riflettere gli standard regionali e le competenze del vostro team di manutenzione.

In Nord America, il linguaggio Ladder Logic rimane dominante per la sua somiglianza con gli schemi elettrici. Al contrario, gli ingegneri europei usano frequentemente i Diagrammi a Blocchi Funzione per il controllo di processi complessi. Dal punto di vista esperto, consiglio di imparare il Testo Strutturato per la gestione dei dati e compiti matematici, poiché si avvicina ai linguaggi di alto livello moderni come C++ o Python.

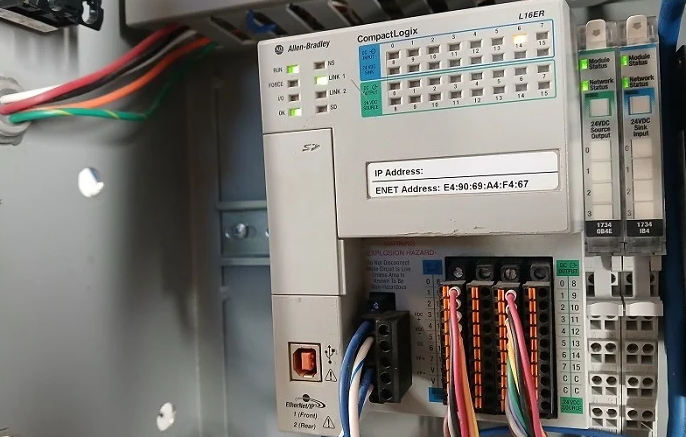

4. Valutare i protocolli di rete e la connettività fisica

Nell’era della Industria 4.0, la connettività è fondamentale. La maggior parte dei PLC moderni dispone di una porta RJ45, ma il connettore fisico non garantisce la compatibilità con i protocolli. Una porta Ethernet standard potrebbe supportare EtherNet/IP, PROFINET o Modbus TCP, a seconda del firmware.

Prima dell’acquisto, mappate i vostri dispositivi periferici. Se utilizzate il controllo di movimento ad alta velocità, assicuratevi che il controllore supporti protocolli deterministici come EtherCAT. Usare protocolli non corrispondenti richiede costosi convertitori di protocollo, che introducono ritardi e complicano la risoluzione dei problemi. Verificate sempre il numero massimo di connessioni simultanee che la CPU può gestire.

5. Sfruttare l’accesso tramite server web per la diagnostica remota

I server web integrati stanno trasformando il modo in cui i tecnici interagiscono con l’hardware. Questa funzione permette di accedere alla diagnostica del PLC tramite un normale browser web senza installare software proprietario. Potete monitorare lo stato degli I/O, visualizzare i registri di sistema e talvolta modificare i parametri di configurazione.

Secondo la mia esperienza, un server web robusto può sostituire un HMI (Interfaccia Uomo-Macchina) di base per semplici compiti diagnostici. Ciò riduce i costi hardware e semplifica l’assistenza sul campo. Tuttavia, assicuratevi che il PLC includa funzioni di sicurezza informatica, come HTTPS e autenticazione utente, per proteggere la rete da accessi non autorizzati.