Tren yang Membentuk Masa Depan Otomasi Industri: Apa Selanjutnya untuk Manufaktur?

Pasar Otomasi Industri yang Berkembang: Wawasan Utama

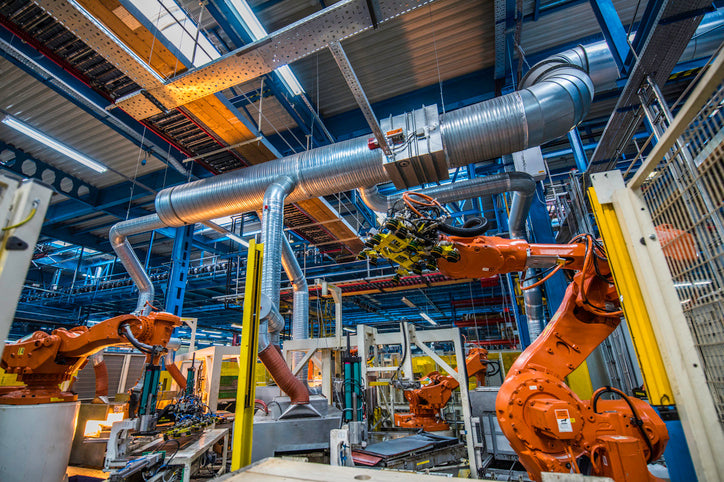

Pasar otomasi industri global diperkirakan akan tumbuh dengan tingkat pertumbuhan tahunan gabungan (CAGR) sebesar 10,8%, mencapai $378,57 miliar pada tahun 2030, naik dari $206,33 miliar pada tahun 2024. Pertumbuhan ini sebagian besar didorong oleh adopsi IIoT, teknologi Industri 4.0, dan solusi otomasi seperti robot kolaboratif (cobot), yang memungkinkan bisnis mencapai tingkat efisiensi dan skalabilitas yang belum pernah terjadi sebelumnya.

Para produsen semakin beralih ke solusi otomasi untuk mengatasi kekurangan tenaga kerja, kenaikan biaya, dan kebutuhan akan keunggulan kompetitif di pasar yang semakin mengglobal. Akibatnya, sistem otomatis tidak hanya meningkatkan efisiensi tetapi juga memungkinkan perusahaan beradaptasi dengan cepat terhadap perubahan pasar dan mengoptimalkan pemanfaatan sumber daya.

IIoT dan Industri 4.0: Tulang Punggung Manufaktur Cerdas

Internet Industri untuk Segala (IIoT) merevolusi manufaktur dengan menciptakan sistem yang saling terhubung yang memungkinkan pemantauan data secara real-time dan pemeliharaan prediktif. Dengan mengintegrasikan sensor, perangkat, dan mesin ke dalam jaringan yang kohesif, IIoT memfasilitasi pengambilan keputusan berbasis data. Ini adalah dasar dari Industri 4.0, di mana sistem cerdas mengoptimalkan proses produksi melalui analitik data dan otomasi.

Teknologi seperti OPC UA menyediakan protokol komunikasi standar, memastikan perangkat dari berbagai produsen dapat berkomunikasi dengan lancar. Sensor pintar mengumpulkan berbagai data—seperti suhu, getaran, dan konsumsi energi—yang masuk ke dalam sistem kontrol kualitas, memungkinkan penyesuaian proses produksi secara real-time. Akibatnya, produsen dapat mengurangi limbah, meningkatkan kualitas produk, dan meningkatkan efisiensi operasional.

Wilayah Asia Pasifik memimpin adopsi IIoT, dengan pangsa pasar global lebih dari 39% pada tahun 2024. Pertumbuhan ini didorong oleh investasi infrastruktur besar dan inisiatif pemerintah yang memprioritaskan transformasi digital di berbagai industri, termasuk pertanian dan energi.

AI dan Pembelajaran Mesin: Merevolusi Pemeliharaan Prediktif

Kecerdasan Buatan (AI) dan Pembelajaran Mesin (ML) memainkan peran yang semakin penting dalam otomasi industri. Dengan memanfaatkan kumpulan data besar, sistem berbasis AI dapat memprediksi kerusakan peralatan, mengoptimalkan jadwal pemeliharaan, dan terus meningkatkan efisiensi operasional.

Algoritma pembelajaran mesin menganalisis data historis dari mesin, mengidentifikasi pola, dan memprediksi potensi masalah sebelum terjadi. Pendekatan ini secara signifikan mengurangi waktu henti dan meningkatkan penjadwalan pemeliharaan, memastikan mesin hanya diservis saat diperlukan dan selama waktu henti yang direncanakan. Akibatnya, produsen dapat meminimalkan gangguan produksi, mengoptimalkan alokasi sumber daya, dan mengurangi biaya pemeliharaan.

Sistem berbasis AI juga memajukan optimasi produksi dengan terus beradaptasi dan belajar dari data operasional, akhirnya meningkatkan efisiensi dan kelincahan proses manufaktur.

Edge Computing dan Integrasi Cloud: Kombinasi yang Kuat

Seiring manufaktur menjadi lebih terhubung, edge computing muncul sebagai teknologi penting untuk meningkatkan efisiensi operasional. Berbeda dengan cloud computing tradisional, di mana data dikirim ke server jarak jauh untuk diproses, edge computing memungkinkan pemrosesan data langsung di sumbernya. Ini mengurangi penggunaan bandwidth dan meningkatkan waktu respons untuk aplikasi real-time.

Ketika digabungkan dengan platform cloud, edge computing menawarkan solusi hibrida yang memenuhi kebutuhan operasional langsung dan tujuan strategis jangka panjang. Perangkat edge memproses data di lokasi, memungkinkan tindakan segera sebagai respons terhadap kondisi yang berubah, sementara platform cloud menyediakan penyimpanan yang dapat diskalakan dan kemampuan analitik canggih untuk perencanaan strategis.

Pendekatan terintegrasi ini sangat berharga bagi produsen kecil dan menengah yang dapat memanfaatkan kemampuan pemrosesan data lokal yang hemat biaya sambil mengakses cloud untuk analitik kompleks dan optimasi jangka panjang.

Robot Kolaboratif (Cobots): Memperluas Akses ke Otomasi

Robot kolaboratif (cobots) secara signifikan mengubah aksesibilitas otomasi bagi bisnis manufaktur kecil. Berbeda dengan robot industri tradisional, cobots dirancang untuk bekerja dengan aman berdampingan dengan operator manusia tanpa memerlukan langkah-langkah keselamatan atau penghalang yang rumit. Ini membuat otomasi lebih mudah diakses oleh produsen kecil dan menengah, terutama yang memiliki kurang dari 100 karyawan, yang sebelumnya tidak dapat membenarkan biaya tinggi robot tradisional.

Cobots dapat melakukan tugas seperti pengambilan dan penempatan, perakitan, dan pengemasan dengan presisi dan konsistensi tinggi, memungkinkan pekerja manusia fokus pada tugas bernilai lebih tinggi. Seiring cobots terus berkembang, kemampuan mereka untuk bekerja berdampingan dengan pekerja manusia akan mendefinisikan ulang fleksibilitas dan efisiensi di lingkungan manufaktur.

Selain itu, robot mobile otonom (AMRs) mengubah transportasi material di dalam pabrik, mengurangi kebutuhan akan konveyor tetap dan meningkatkan fleksibilitas operasional.

5G: Mengubah Komunikasi dalam Otomasi Industri

Penerapan teknologi 5G merevolusi otomasi industri dengan memungkinkan komunikasi berkecepatan tinggi dan latensi rendah antar perangkat. Dengan kecepatan unduh hingga 1 gigabyte per detik, 5G mendukung aliran data besar yang dibutuhkan untuk sistem otomasi canggih sekaligus mengurangi latensi hingga hampir nol. Ini memungkinkan komunikasi real-time antar perangkat, bahkan di lokasi terpencil atau pedesaan.

5G juga memungkinkan pertanian presisi, kendaraan otonom, dan mesin ber-GPS, mengubah industri seperti pertanian dan logistik. Keandalan sinyal yang ditingkatkan oleh jaringan 5G memastikan perangkat penting dapat berfungsi dengan lancar, bahkan di lingkungan yang menantang.

Keamanan Siber dan Perlindungan Data: Mengamankan Pabrik Terhubung

Seiring sistem industri menjadi lebih saling terhubung, risiko ancaman keamanan siber meningkat. Dengan meningkatnya IIoT dan Industri 4.0, lingkungan manufaktur lebih rentan terhadap serangan eksternal, menjadikan keamanan siber sebagai prioritas utama. Perusahaan harus menerapkan langkah-langkah keamanan proaktif untuk melindungi data sensitif dan memastikan integritas operasi mereka.

Kerentanan yang muncul, seperti pengacauan sinyal GPS dan manipulasi, menghadirkan ancaman baru bagi sistem terhubung, mulai dari kendaraan otomatis hingga peralatan manufaktur presisi. Metode keamanan siber tradisional mungkin tidak cukup untuk mengatasi tantangan ini, sehingga produsen harus mengadopsi solusi canggih yang memantau lalu lintas jaringan, mendeteksi anomali, dan melindungi dari serangan.

Digital Twins dan BIM: Mengoptimalkan Operasi Fasilitas

Digital twins dan Building Information Modeling (BIM) mengubah cara produsen merancang, memelihara, dan mengoptimalkan fasilitas mereka. Digital twins menciptakan replika virtual waktu nyata dari aset fisik, memungkinkan pemantauan berkelanjutan dan pemeliharaan prediktif. Model virtual ini membantu perusahaan melacak kinerja peralatan, mengidentifikasi potensi kegagalan, dan mengoptimalkan operasi sebelum masalah muncul.

BIM memainkan peran penting dalam desain fasilitas dengan membantu produsen memvisualisasikan dan merencanakan tata letak sebelum konstruksi dimulai. Kemampuan ini memastikan fasilitas produksi dirancang untuk mengoptimalkan alur kerja dan mengintegrasikan sistem otomasi secara efisien, mengurangi biaya dan meningkatkan kinerja operasional jangka panjang.

Kesimpulan: Masa Depan Otomasi Industri

Konvergensi IIoT, AI, edge computing, dan teknologi canggih lainnya mendorong masa depan otomasi industri. Produsen tidak hanya mengotomasi proses—mereka menciptakan sistem cerdas yang saling terhubung yang meningkatkan efisiensi, memperkuat pengambilan keputusan, dan mengoptimalkan pemanfaatan sumber daya.

Seiring teknologi ini terus berkembang, bisnis harus menyesuaikan strategi mereka untuk mengadopsi inovasi terbaru. Dengan mengadopsi robot kolaboratif, analitik berbasis AI, dan konektivitas 5G, produsen dapat tetap kompetitif di pasar global yang semakin kompleks dan cepat berubah.