Kebangkitan Pabrik Pintar: Merevolusi Otomasi Industri pada Tahun 2026

Pengenalan: Peralihan Menuju Sistem Manufaktur Otonom

Memasuki tahun 2026, transformasi signifikan sedang berlangsung di sektor manufaktur. Pabrik-pabrik berkembang dari lini perakitan tradisional menjadi sistem otonom terintegrasi penuh yang didukung oleh AI, sensor IoT, dan otomasi. Peralihan ini menandai terwujudnya visi di balik Industri 4.0, yang menjanjikan revolusi manufaktur melalui konektivitas dan otomasi. Meskipun fase awal ditandai dengan proyek percontohan dan istilah populer, konsep pabrik pintar kini mulai menjadi kenyataan bagi para pengguna awal. Namun, meskipun kemajuan teknologi yang signifikan, penerapan inovasi ini secara luas di seluruh industri masih menjadi tantangan.

Integrasi Sensor, AI, dan Otomasi dalam Pabrik Pintar

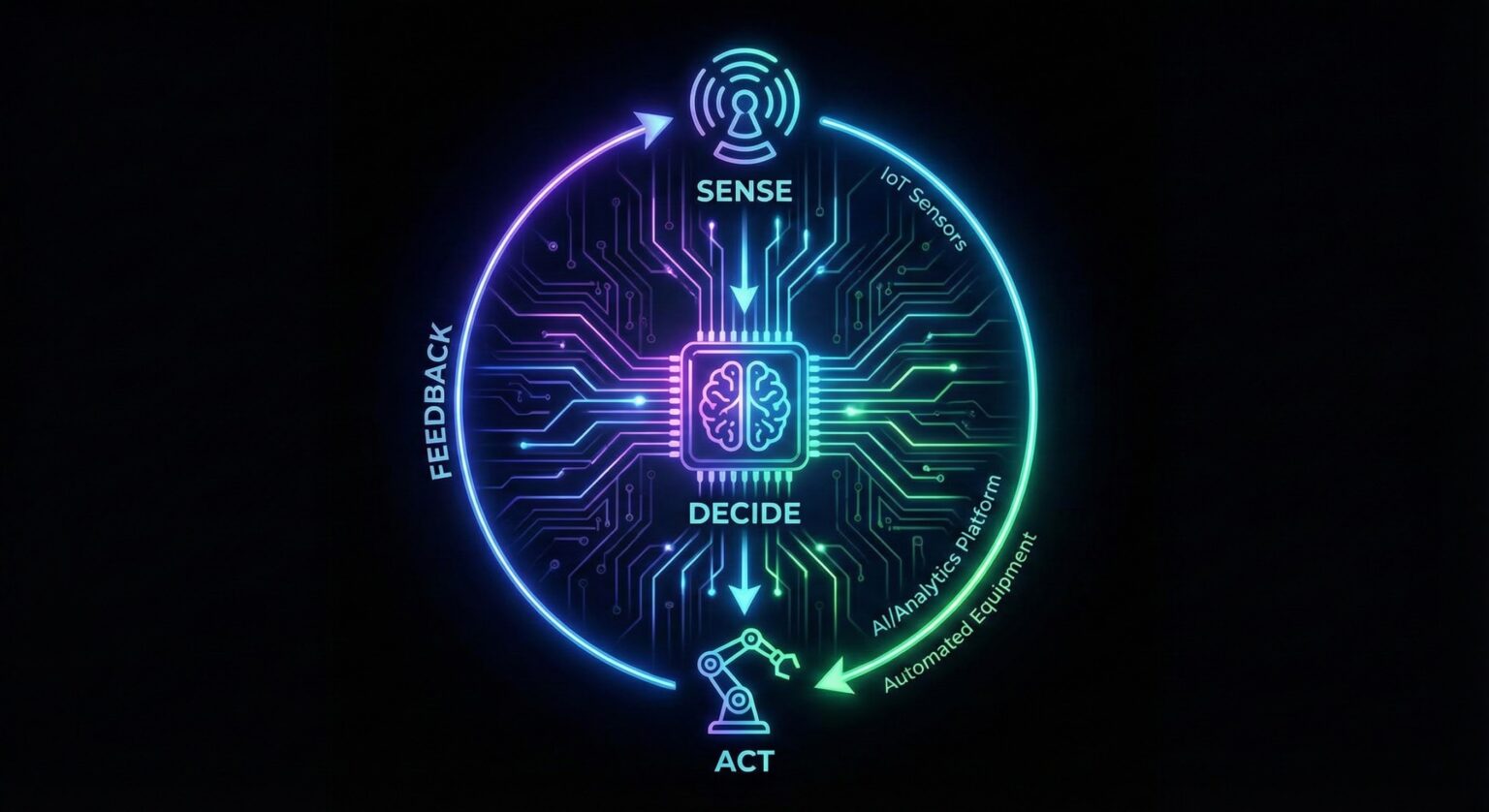

Salah satu perkembangan paling menarik dalam otomasi industri adalah integrasi sensor, AI, dan sistem otomasi menjadi sebuah "robot berskala pabrik" yang terpadu. Dalam lingkungan manufaktur canggih ini, sensor mengumpulkan data waktu nyata, algoritma AI menganalisis dan mengambil keputusan, dan sistem otomatis bertindak berdasarkan keputusan tersebut untuk menyesuaikan proses. Integrasi ini memungkinkan lini produksi yang lebih cerdas dan efisien yang dapat merespons perubahan secara langsung, meningkatkan produktivitas dan mengurangi waktu henti.

Menurut Survei Manufaktur dan Operasi Pintar Deloitte 2025, 29% produsen melaporkan menggunakan AI dan pembelajaran mesin di tingkat fasilitas atau jaringan, menandakan kepercayaan yang meningkat terhadap teknologi ini. Namun, transisi menuju pabrik yang sepenuhnya otonom tidak tanpa hambatan. Banyak produsen masih menghadapi tantangan dalam merekrut pekerja terampil dan menyesuaikan tenaga kerja yang ada dengan teknologi baru ini.

Komputasi Kuantum: Mengoptimalkan Produksi dengan Kecepatan Belum Pernah Ada

Komputasi kuantum mulai menunjukkan potensinya dalam optimasi manufaktur. Proyek percontohan di fasilitas pengisian cairan BASF menunjukkan kekuatan algoritma hibrida kuantum-klasik untuk menyelesaikan masalah penjadwalan produksi. Dengan mengurangi waktu penjadwalan produksi dari 10 jam menjadi hanya lima detik, teknologi ini secara signifikan meningkatkan efisiensi dalam penyiapan lini produksi, mengurangi keterlambatan produk, dan mempercepat proses pembongkaran.

Lompatan kuantum dalam penjadwalan produksi ini baru permulaan. Seiring perkembangan komputer kuantum, mereka dapat mengatasi tantangan manufaktur kompleks, seperti mengoptimalkan penggunaan energi atau meningkatkan manajemen rantai pasokan. Implikasi bagi industri yang membutuhkan presisi tinggi, seperti manufaktur semikonduktor dan pembangkit energi, sangat besar.

Orkestrasi Otonom Berbasis AI: Menyederhanakan Alur Kerja

Peran agen AI dalam otomasi industri berkembang pesat. Agen AI ini, sering disebut sebagai "kopilot industri," mampu menjalankan tugas multi-langkah di berbagai platform perangkat lunak tanpa intervensi manusia. Siemens memimpin dengan agen AI Industrinya, yang membantu mengotomasi alur kerja rekayasa, mengurangi upaya manual dan mempercepat siklus produksi.

Alur kerja agen berbasis AI kini diterapkan di bidang seperti ilmu material dan kimia. Misalnya, laboratorium nasional seperti Argonne dan Oak Ridge National Laboratory (ORNL) memanfaatkan sistem otonom untuk mengoordinasikan instrumen, analisis, dan perencanaan eksperimen, mendorong batas penemuan ilmiah dan pengembangan proses. Kemajuan ini mencerminkan tren yang lebih luas menuju efisiensi operasional yang lebih besar dan ketergantungan yang lebih sedikit pada pengawasan manusia dalam proses industri yang kompleks.

Percepatan Robotika dan Data Pelatihan Sintetis untuk Inovasi Lebih Cepat

Bidang robotika industri juga mengalami kemajuan luar biasa. Sistem robotika Blue Jay milik Amazon, misalnya, bergerak dari konsep ke produksi hanya dalam waktu sedikit lebih dari satu tahun, sebuah pencapaian yang dimungkinkan oleh prototipe cepat berbasis AI dan data sintetis. Dorongan NVIDIA untuk data sintetis semakin mempercepat inovasi dalam robotika, dengan Isaac GR00T Blueprint menghasilkan sejumlah besar data pelatihan simulasi untuk mempercepat pengembangan sistem robotik baru.

Kemajuan ini mengubah cara pabrik dan fasilitas manufaktur direncanakan dan dibangun. Perusahaan seperti TSMC dan Foxconn menggunakan platform Omniverse NVIDIA untuk merancang dan mensimulasikan fasilitas manufaktur baru, memungkinkan pembangunan lingkungan produksi yang kompleks dengan lebih cepat dan efisien.

Manufaktur Aditif dan Kontrol Kualitas Dalam Proses

Manufaktur aditif, khususnya di bidang dirgantara, telah mendapatkan perhatian besar. Perusahaan seperti InssTek dan Korea Aerospace Research Institute menggunakan directed energy deposition (DED) untuk membangun bagian kompleks dengan berbagai material, seperti nosel roket yang terbuat dari paduan tembaga dan Inconel 625. Teknologi ini memungkinkan kontrol yang lebih presisi atas sifat material, sesuatu yang sulit dicapai dengan metode pengecoran tradisional.

Sementara itu, proyek Future Foundries di Oak Ridge National Laboratory mengembangkan teknologi inspeksi dalam proses yang dapat mendeteksi cacat selama manufaktur, mengurangi kebutuhan kontrol kualitas mahal di tahap selanjutnya. Integrasi manufaktur aditif dengan pemeriksaan kualitas waktu nyata ini merupakan lompatan besar dalam mengurangi waktu produksi dan meningkatkan keandalan komponen kompleks.

Dorongan untuk Manufaktur Bebas Fosil: Inovasi Berkelanjutan

Keberlanjutan telah menjadi prioritas utama dalam manufaktur, dan pada tahun 2025, kemajuan besar dicapai dalam menciptakan jalur proses bebas fosil. Proyek ELYSIS, usaha patungan antara Alcoa dan Rio Tinto, mulai mengoperasikan sel anoda inert berskala industri, yang menghilangkan emisi karbon dari peleburan aluminium dengan menggantikan anoda karbon tradisional dengan anoda inert. Terobosan ini diharapkan memainkan peran penting dalam mengurangi jejak karbon industri seperti produksi aluminium.

Dalam manufaktur baja, inisiatif HYBRIT dari SSAB terus membuat kemajuan menuju produksi baja bebas fosil dengan menggunakan hidrogen menggantikan batu bara. Demikian pula, industri semen telah melihat kemajuan dalam teknologi penangkapan karbon, dengan Heidelberg Materials membuka fasilitas penangkapan karbon berskala besar pertama di dunia yang terintegrasi ke dalam pabrik semen di Norwegia.

Manufaktur Presisi Tinggi: Kasus Semikonduktor

Dalam manufaktur semikonduktor, presisi adalah hal utama, dan inovasi baru mendorong batas kemungkinan. Node 18A Intel, yang menggabungkan transistor RibbonFET dengan pengiriman daya PowerVia dari belakang, diharapkan memberikan peningkatan signifikan dalam efisiensi daya dan kinerja. Inovasi ini sangat penting untuk mendorong generasi berikutnya dari sistem komputasi berkinerja tinggi.

Industri semikonduktor juga mengadopsi teknologi digital twin, dengan inisiatif seperti SMART USA Institute yang didanai pemerintah AS yang bertujuan menciptakan digital twin yang dapat berinteroperasi di seluruh tumpukan pengembangan semikonduktor. Digital twin ini memungkinkan produsen mensimulasikan dan mengoptimalkan proses mereka secara waktu nyata, menghasilkan biaya produksi lebih rendah dan hasil lebih tinggi.

Masa Depan Pemeliharaan: Sistem Prediktif dan Pemantauan Waktu Nyata

Pemeliharaan prediktif adalah salah satu aplikasi paling nyata dari otomasi industri. Sistem Pemeliharaan Prediktif Senseye milik Siemens, misalnya, telah membantu produsen otomotif besar mengurangi waktu henti tak terencana sebesar 12% hanya dalam 12 minggu setelah penerapan. Dengan menggunakan algoritma AI dan pembelajaran mesin untuk memantau aset secara waktu nyata, produsen dapat mengidentifikasi potensi kegagalan sebelum terjadi, mengurangi waktu henti yang mahal dan meningkatkan produktivitas secara keseluruhan.

Selain itu, teknologi konektivitas seperti jaringan 5G privat meningkatkan keandalan dengan memperluas cakupan jaringan ke area luar ruangan dan peralatan bergerak. Tesla, misalnya, telah meluncurkan jaringan 5G privat di pabriknya di Berlin, meningkatkan keandalan proses manufakturnya.

Kesimpulan: Meningkatkan Inovasi Pabrik Pintar di Tahun 2026

Transisi menuju pabrik pintar dan otonom sudah berjalan dengan baik, dengan inovasi seperti otomasi berbasis AI, komputasi kuantum, dan pemeliharaan prediktif mendorong efisiensi di seluruh sektor manufaktur. Namun, tantangan tahun 2026 adalah memperluas teknologi ini ke seluruh industri. Pondasi untuk pabrik terukur—di mana segala sesuatu mulai dari penjadwalan hingga kontrol kualitas diotomasi—sudah ada, tetapi adopsi luas memerlukan mengatasi tantangan dalam pelatihan tenaga kerja, integrasi, dan tata kelola.

Bagi produsen yang ingin tetap unggul dalam lanskap yang berkembang pesat ini, kuncinya adalah berinvestasi pada teknologi yang tepat, membina budaya inovasi, dan memastikan infrastruktur manusia siap mendukung kemajuan ini. Seiring pabrik pintar terus berkembang, kemungkinan untuk manufaktur yang lebih efisien, berkelanjutan, dan otonom tidak terbatas.