Perlombaan Pengumpulan Pengetahuan 2026: Bagaimana Manufaktur Otomotif Berkembang dengan Digitalisasi

Krisis Pengetahuan: Tantangan yang Meningkat dalam Produksi Otomotif

Di berbagai pabrik otomotif di Eropa dan Amerika Utara, sebuah badai diam-diam sedang terjadi. Puluhan ribu teknisi berpengalaman mendekati masa pensiun, dengan pengetahuan penting tentang sistem manufaktur warisan yang perlahan hilang. Di fasilitas Toyota Motor Manufacturing UK di Burnaston saja, lebih dari 300 pekerja akan pensiun, membawa puluhan tahun keahlian bersama mereka.

Tren pensiun massal ini tidak hanya terjadi di Toyota. Ini adalah kenyataan yang terjadi di banyak lokasi manufaktur di seluruh dunia. Para insinyur yang telah menghabiskan puluhan tahun menyempurnakan lini produksi, mengoptimalkan proses, dan menanamkan filosofi manufaktur dalam pikiran mereka sedang meninggalkan pekerjaan, dan tanpa intervensi, pengetahuan berharga mereka bisa hilang.

Keperluan Elektrifikasi dan Digitalisasi

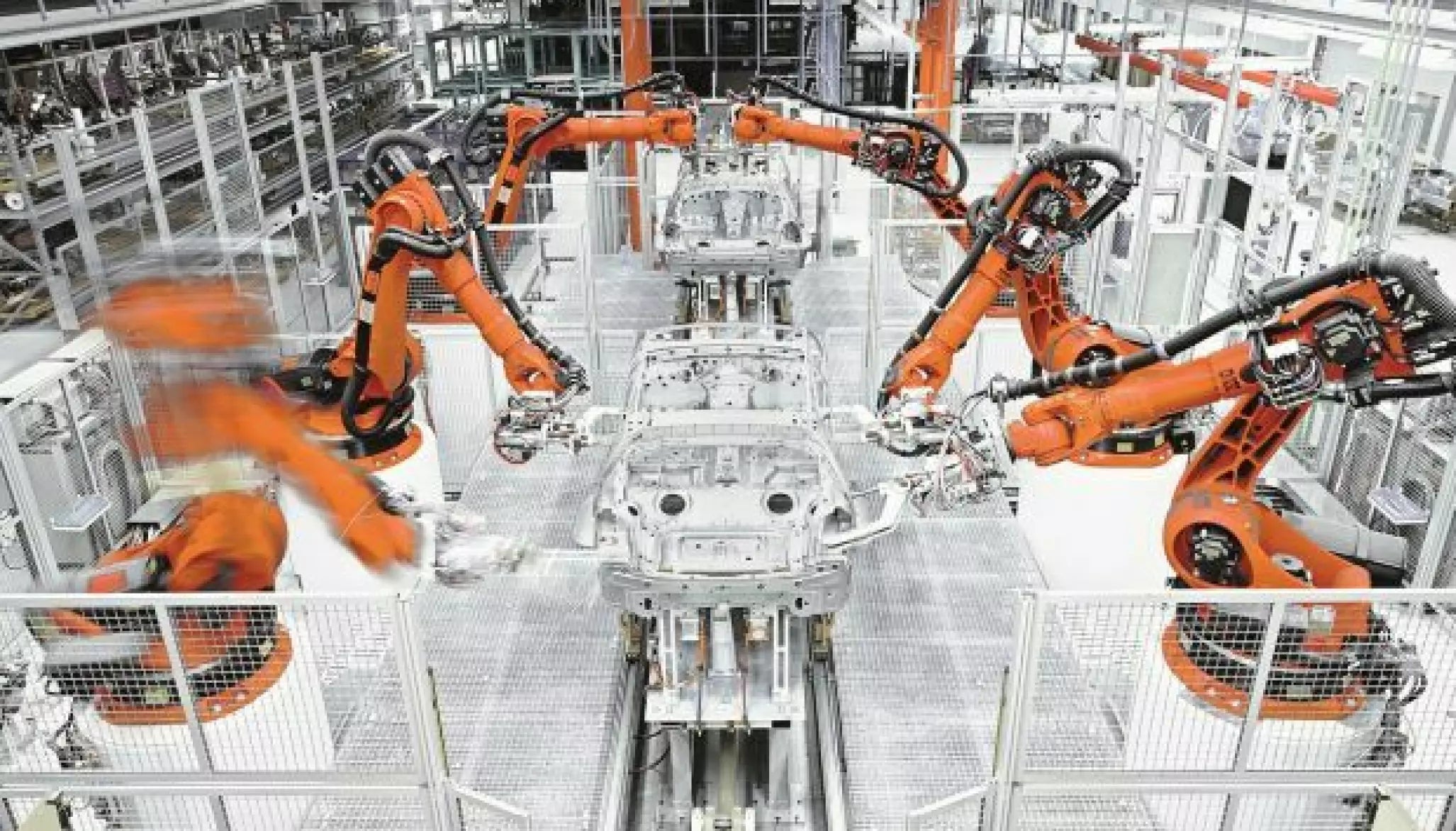

Di sisi lain, industri otomotif sedang mengalami transformasi besar. Peralihan ke kendaraan listrik (EV), ketergantungan yang meningkat pada robotika, dan integrasi sistem digital memerlukan kompetensi yang sama sekali baru. Rekayasa tegangan tinggi, integrasi perangkat lunak, dan otomasi kini menjadi fokus utama, menuntut keterampilan yang mungkin tidak dimiliki oleh pekerja saat ini.

Ini menciptakan kesenjangan pengetahuan: para veteran memiliki keahlian mendalam dalam metode manufaktur tradisional, tetapi generasi pekerja yang lebih baru membutuhkan seperangkat keterampilan yang sangat berbeda untuk menavigasi kompleksitas lini produksi digital dan elektrifikasi. Solusinya? Mendigitalkan pengetahuan para ahli yang akan pensiun untuk melestarikan kebijaksanaan mereka dan memastikan aksesibilitasnya di masa depan.

Mendigitalkan Keahlian: Perlombaan untuk Mengkodekan Pengetahuan

Urgensi untuk menangkap dan mentransfer pengetahuan tacit semakin meningkat. Pada Oktober 2025, konferensi Automotive Manufacturing North America (AMNA) berfokus pada cara mengatasi tantangan ini. Para pemimpin industri membahas strategi untuk mengekstrak dan mengkodekan pengetahuan pekerja yang akan pensiun ke dalam format digital, seperti model bahasa besar dan digital twin. Teknologi ini tidak dimaksudkan untuk menggantikan keahlian manusia tetapi untuk melestarikan dan memperkuatnya.

Konsepnya jelas: pekerja berpengalaman akan memberi makan sistem AI dengan pengetahuan praktis mereka, secara efektif melatih alat digital untuk menjadi gudang pengetahuan. Transisi dari kebijaksanaan berpusat pada manusia ke kecerdasan yang dipelajari mesin ini sangat penting untuk menjembatani kesenjangan pengetahuan dalam manufaktur otomotif.

Program Magang Hibrida Toyota: Model untuk Masa Depan

Contoh utama dalam mengatasi tantangan transfer pengetahuan adalah program magang hibrida Toyota, yang dikembangkan bekerja sama dengan Rockwell Automation dan Derby College. Program ini berfokus pada pelatihan kelas dan pengalaman langsung dengan sistem kontrol saat ini serta perangkat lunak simulasi. Tujuannya adalah mempersiapkan generasi berikutnya untuk skenario manufaktur dunia nyata sekaligus menangkap intuisi diagnostik para insinyur berpengalaman.

Stephen Heirene dari Rockwell Automation menekankan pentingnya program pelatihan modern yang mencerminkan kondisi pabrik sebenarnya. "Pelatihan harus mencerminkan aplikasi dunia nyata," kata Heirene, menekankan bahwa peralatan yang sudah usang tidak banyak membantu mempersiapkan peserta pelatihan untuk sistem yang akan mereka temui di pabrik produksi.

Program Toyota menggabungkan dua tahun pembelajaran kelas tentang sistem kontrol dengan pengalaman praktis yang luas. Dengan mengintegrasikan teknologi baru ke dalam kurikulum, Toyota memastikan pekerja baru mengenal alat yang akan mereka gunakan sekaligus menangkap teknik pemecahan masalah dan troubleshooting berharga dari pekerja berpengalaman.

Memperluas Penangkapan Pengetahuan di Seluruh Industri

Keberhasilan Toyota dalam transfer pengetahuan memberikan contoh bagi produsen lain. Namun, tantangannya adalah memperluas program ini ke banyak lokasi produksi dan menyesuaikannya dengan pasar tenaga kerja dan teknologi yang berbeda. Saat lebih banyak produsen meluncurkan program serupa pada 2026, akan sangat penting untuk melihat bagaimana mereka menyesuaikan inisiatif ini untuk memenuhi kebutuhan regional dan teknologi produksi spesifik.

Akademi korporat, atau "universitas manufaktur," bisa menjadi solusi umum bagi produsen besar dengan banyak fasilitas. Pusat pelatihan internal ini dapat menstandarisasi transfer pengetahuan dan memastikan keahlian dibagikan di seluruh organisasi, menjamin konsistensi dan skalabilitas.

Produksi Baterai: Area Penting untuk Transfer Pengetahuan

Produksi baterai adalah salah satu area paling kompleks dalam manufaktur otomotif, dan ini menyoroti kebutuhan mendesak akan transfer pengetahuan. Seperti yang dijelaskan Riddhi Padariya, mantan ahli Tesla, tantangan teknis dalam perakitan paket baterai sangat besar. Masalah logistik seperti mengelola pengiriman jutaan sel baterai per minggu tanpa kerusakan, ditambah kebutuhan manajemen termal yang presisi, memerlukan keahlian mendalam.

Padariya menekankan bahwa bahkan masalah kecil, seperti kebocoran elektrolit, dapat menyebabkan kegagalan yang fatal. Dengan produksi baterai yang diperkirakan akan meningkat pesat pada 2026, produsen harus mengandalkan pekerja berpengalaman untuk berbagi pengetahuan mereka tentang penanganan proses yang sensitif ini. Mengoptimalkan waktu curing, mengelola alur produksi, dan mencegah kerusakan selama perakitan adalah semua area yang memerlukan pemahaman mendalam yang tidak bisa dipelajari dalam semalam.

Seiring produsen meningkatkan produksi baterai untuk memenuhi permintaan yang meningkat, kemampuan untuk menangkap dan mentransfer pengetahuan secara real-time akan sangat penting untuk mengurangi hambatan dan meningkatkan efisiensi produksi.

Mengatasi Resistensi terhadap Perubahan: Elemen Manusia dalam Transformasi Digital

Walaupun alat digital dan program peningkatan keterampilan sangat penting, produsen juga harus menangani sisi manusia dari transformasi digital. Resistensi terhadap perubahan, yang biasa disebut "manajemen perubahan," adalah salah satu hambatan terbesar dalam manufaktur modern. Di konferensi AMNA, para pemimpin dari Stellantis, General Motors, dan Bosch membahas bagaimana menggabungkan alat digital dengan praktik lean manufacturing dapat mendorong produktivitas sekaligus melibatkan pekerja dalam proses tersebut.

Kuncinya adalah mengintegrasikan teknologi dengan cara yang meningkatkan kemampuan pemecahan masalah manusia, bukan menggantikannya. Ketika pekerja memahami manfaat alat digital dan melihat bagaimana alat tersebut dapat memperbaiki tugas harian mereka, tingkat adopsi meningkat pesat. Oleh karena itu, keberhasilan tidak hanya bergantung pada teknologi itu sendiri tetapi juga pada bagaimana teknologi tersebut diperkenalkan dan didukung oleh kepemimpinan.

Lanskap Kompetitif Global: Pengetahuan vs. Kecepatan

Seiring berjalannya tahun 2026, industri otomotif menghadapi persaingan global yang ketat. Produsen mobil China, seperti Nio dan BYD, dengan cepat meningkatkan produksi EV, memanfaatkan integrasi vertikal dan strategi manufaktur digital-pertama yang gesit. Sementara itu, produsen Barat berusaha memodifikasi pabrik warisan untuk produksi EV tanpa menghentikan lini manufaktur tradisional.

Ini menciptakan ketidakseimbangan struktural: perusahaan China dapat merancang dan memproduksi model EV baru jauh lebih cepat daripada rekan Barat mereka, yang beroperasi dengan siklus pengembangan yang lebih panjang. Namun, produsen Barat memiliki keunggulan tersendiri—puluhan tahun pengetahuan yang terkumpul dalam pengendalian kualitas, perbaikan berkelanjutan, dan manajemen rantai pasokan. Tantangannya adalah menggabungkan keahlian ini dengan alat digital modern agar tetap kompetitif.

Produsen yang berhasil menggabungkan sejarah panjang keunggulan manufaktur dengan teknologi mutakhir akan memiliki keunggulan signifikan dibandingkan pesaing. Sebaliknya, mereka yang gagal menangkap dan mentransfer pengetahuan mungkin kesulitan bersaing dengan perusahaan yang lebih cepat bergerak dan digital-native.

Keperluan Mendesak untuk Melestarikan Pengetahuan

Waktu terus berjalan bagi produsen otomotif untuk menangkap dan melestarikan keahlian pekerja yang akan pensiun. Seiring percepatan pergeseran industri ke elektrifikasi dan manufaktur digital, tantangan ini menjadi semakin mendesak. Teknologi sudah ada untuk melestarikan pengetahuan institusional—baik melalui AI, digital twin, atau alat lainnya—tetapi waktu semakin menipis.

Perusahaan yang berhasil dalam perlombaan transfer pengetahuan ini tidak hanya akan mempertahankan keunggulan kompetitif mereka tetapi juga memastikan keberlanjutan jangka panjang operasi mereka. Saat tahun 2026 berjalan, pemenangnya adalah mereka yang memperlakukan pekerja yang akan pensiun sebagai sumber daya berharga, menangkap pengetahuan mereka melalui pengkodean aktif dan pelestarian digital daripada membiarkannya hilang begitu saja saat pensiun.

Studi Kasus Aplikasi: Menangkap Pengetahuan dalam Produksi Baterai

Sebuah produsen otomotif terkemuka baru-baru ini meluncurkan program internal untuk menangkap pengetahuan dari insinyur berpengalaman dalam produksi baterai. Melalui kombinasi teknologi digital twin dan platform pembelajaran berbasis AI, perusahaan mendokumentasikan tidak hanya langkah-langkah dalam perakitan baterai tetapi juga alasan di balik setiap keputusan. "Pengkodean kebijaksanaan" ini memungkinkan karyawan baru mendapatkan manfaat dari wawasan pemecahan masalah dunia nyata dan mempercepat kurva pembelajaran mereka, mengurangi kesalahan umum dalam proses tersebut.