Panduan Pemilihan PLC Penting: 5 Fitur Kritis untuk Keberhasilan Otomasi Industri

1. Memilih Antara Arsitektur I/O Tertanam dan Modular

Salah satu keputusan awal melibatkan struktur fisik I/O (Masukan/Keluaran). Banyak pengendali tingkat pemula memiliki I/O "tetap" atau tertanam, di mana terminal digital dan analog terintegrasi dalam rumah CPU. Desain ini sering kali hemat biaya untuk tugas otomasi pabrik berskala kecil.

Namun, Anda harus mempertimbangkan kemampuan pengembangan di masa depan. Pengendali tetap mungkin menghemat biaya hari ini tetapi memaksa penggantian sistem penuh besok jika proses Anda berkembang. Sistem modular memungkinkan Anda menambah kartu terpisah atau khusus sesuai kebutuhan. Selain itu, selalu periksa apakah perangkat keras kompak memerlukan paket perangkat lunak yang berbeda dan kurang mampu dibandingkan dengan lini unggulan pabrikan.

2. Menavigasi Lisensi Perangkat Lunak dan Total Biaya Kepemilikan

Lingkungan perangkat lunak mungkin merupakan faktor paling penting dalam alur kerja harian Anda. Penjual seperti Siemens, Rockwell Automation, dan Schneider Electric menawarkan berbagai model lisensi. Anda mungkin menemukan lisensi permanen satu kali atau langganan tahunan.

Meski lisensi permanen tampak menarik, pastikan apakah lisensi tersebut mencakup pembaruan versi. Model langganan sering memberikan akses lebih baik ke tambalan keamanan dan fitur terbaru. Untuk pemula, banyak merek menawarkan versi "Lite" gratis. Namun, versi ini sering membatasi ukuran program atau kemampuan komunikasi, sehingga tidak cocok untuk sistem kendali besar.

3. Memilih Bahasa Pemrograman untuk Pemeliharaan Jangka Panjang

Standar IEC 61131-3 mendefinisikan beberapa bahasa pemrograman, termasuk Diagram Tangga (LD), Diagram Blok Fungsi (FBD), dan Teks Terstruktur (ST). Pilihan Anda harus mencerminkan standar daerah dan keahlian tim pemeliharaan Anda.

Di Amerika Utara, Logika Tangga tetap menjadi bahasa dominan karena kemiripannya dengan skema listrik. Sebaliknya, insinyur Eropa sering menggunakan Diagram Blok Fungsi untuk kendali proses yang kompleks. Dari sudut pandang ahli, saya menyarankan mempelajari Teks Terstruktur untuk penanganan data dan tugas berat matematika, karena sangat mirip dengan pemrograman tingkat tinggi modern seperti C++ atau Python.

4. Menilai Protokol Jaringan dan Konektivitas Fisik

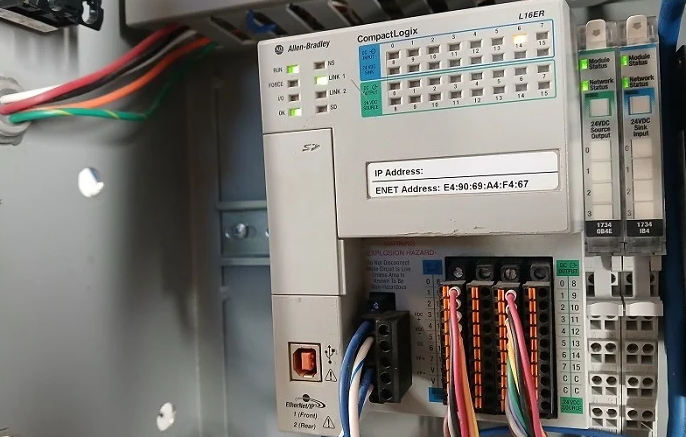

Di era Industri 4.0, konektivitas sangat penting. Sebagian besar PLC modern memiliki port RJ45, tetapi konektor fisik tidak menjamin kompatibilitas protokol. Port Ethernet standar mungkin mendukung EtherNet/IP, PROFINET, atau Modbus TCP, tergantung pada perangkat lunak firmware.

Sebelum membeli, buatlah peta perangkat periferal Anda. Jika Anda menggunakan kendali gerak kecepatan tinggi, pastikan pengendali mendukung protokol deterministik seperti EtherCAT. Menggunakan protokol yang tidak cocok memerlukan gerbang protokol yang mahal, yang menambah keterlambatan dan mempersulit pemecahan masalah. Selalu periksa jumlah maksimum sambungan bersamaan yang dapat ditangani CPU.

5. Memanfaatkan Akses Server Web untuk Diagnostik Jarak Jauh

Server web terintegrasi mengubah cara teknisi berinteraksi dengan perangkat keras. Fitur ini memungkinkan Anda mengakses diagnostik PLC melalui peramban web standar tanpa memasang perangkat lunak khusus. Anda dapat memantau status I/O, melihat catatan sistem, dan terkadang mengubah parameter konfigurasi.

Menurut pengalaman saya, server web yang kuat dapat menggantikan HMI (Antarmuka Manusia Mesin) dasar untuk tugas diagnostik sederhana. Ini mengurangi biaya perangkat keras dan mempermudah layanan lapangan. Namun, pastikan PLC menyertakan fitur keamanan siber, seperti HTTPS dan otentikasi pengguna, untuk melindungi jaringan Anda dari akses tidak sah.