Tendances qui façonnent l'avenir de l'automatisation industrielle : quelle est la prochaine étape pour la fabrication ?

Le marché en expansion de l'automatisation industrielle : points clés

Le marché mondial de l'automatisation industrielle devrait croître à un TCAC de 10,8 %, atteignant 378,57 milliards de dollars d'ici 2030, contre 206,33 milliards de dollars en 2024. Cette croissance est principalement stimulée par l'adoption de IIoT, des technologies de l'industrie 4.0 et des solutions d'automatisation telles que les robots collaboratifs (cobots), qui permettent aux entreprises d'atteindre des niveaux d'efficacité et d'évolutivité sans précédent.

Les fabricants se tournent de plus en plus vers des solutions d'automatisation pour faire face aux pénuries de main-d'œuvre, à la hausse des coûts et au besoin d'avantage concurrentiel dans un marché de plus en plus mondialisé. En conséquence, les systèmes automatisés améliorent non seulement l'efficacité, mais permettent également aux entreprises de s'adapter rapidement aux changements du marché et d'optimiser l'utilisation des ressources.

IIoT et Industrie 4.0 : la colonne vertébrale de la fabrication intelligente

L'Internet industriel des objets (IIoT) révolutionne la fabrication en créant des systèmes interconnectés qui permettent la surveillance des données en temps réel et la maintenance prédictive. En intégrant capteurs, dispositifs et machines dans un réseau cohérent, l'IIoT facilite la prise de décision basée sur les données. C'est une pierre angulaire de l'industrie 4.0, où les systèmes intelligents optimisent les processus de production grâce à l'analyse des données et à l'automatisation.

Des technologies comme OPC UA fournissent des protocoles de communication standardisés, garantissant que les appareils de différents fabricants peuvent communiquer sans problème. Les capteurs intelligents collectent une variété de données — telles que la température, les vibrations et la consommation d'énergie — qui alimentent les systèmes de contrôle qualité, permettant des ajustements en temps réel des processus de production. En conséquence, les fabricants peuvent réduire les déchets, améliorer la qualité des produits et augmenter l'efficacité opérationnelle.

La région Asie-Pacifique est en tête de l'adoption de l'IIoT, détenant plus de 39 % de la part de marché mondiale en 2024. Cette croissance est stimulée par d'importants investissements dans les infrastructures et des initiatives gouvernementales qui priorisent la transformation numérique dans plusieurs industries, notamment l'agriculture et l'énergie.

IA et apprentissage automatique : révolutionner la maintenance prédictive

L'intelligence artificielle (IA) et l'apprentissage automatique (ML) jouent un rôle de plus en plus crucial dans l'automatisation industrielle. En exploitant de grands ensembles de données, les systèmes pilotés par l'IA peuvent prédire les pannes d'équipement, optimiser les calendriers de maintenance et améliorer continuellement l'efficacité opérationnelle.

Les algorithmes d'apprentissage automatique analysent les données historiques des machines, identifiant des motifs et prédisant les problèmes potentiels avant qu'ils ne surviennent. Cette approche réduit considérablement les temps d'arrêt et améliore la planification de la maintenance, garantissant que les machines sont entretenues uniquement lorsque nécessaire et pendant les périodes d'arrêt planifiées. Ainsi, les fabricants peuvent minimiser les interruptions de production, optimiser l'allocation des ressources et réduire les coûts de maintenance.

Les systèmes alimentés par l'IA font également progresser l'optimisation de la production en s'adaptant et en apprenant continuellement à partir des données opérationnelles, améliorant finalement l'efficacité et l'agilité des processus de fabrication.

Edge computing et intégration cloud : une combinaison puissante

À mesure que la fabrication devient plus connectée, l'edge computing est devenu une technologie essentielle pour améliorer l'efficacité opérationnelle. Contrairement à l'informatique en nuage traditionnelle, où les données sont envoyées à des serveurs distants pour traitement, l'edge computing permet le traitement des données directement à la source de leur génération. Cela réduit l'utilisation de la bande passante et améliore les temps de réponse pour les applications en temps réel.

Associé aux plateformes cloud, l'edge computing offre une solution hybride qui répond à la fois aux besoins opérationnels immédiats et aux objectifs stratégiques à long terme. Les dispositifs edge traitent les données sur site, permettant des actions immédiates en réponse aux conditions changeantes, tandis que les plateformes cloud offrent un stockage évolutif et des capacités analytiques avancées pour la planification stratégique.

Cette approche intégrée est particulièrement précieuse pour les fabricants de petite et moyenne taille qui peuvent tirer parti de capacités de traitement local des données à moindre coût tout en accédant au cloud pour des analyses complexes et une optimisation à long terme.

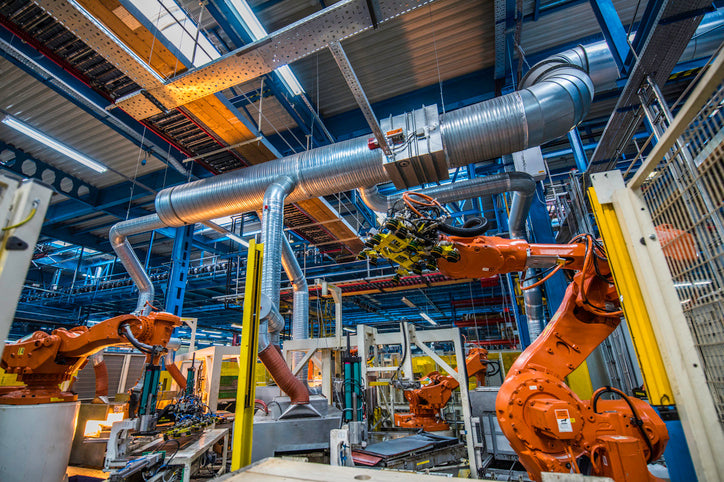

Robots collaboratifs (cobots) : élargir l'accès à l'automatisation

Les robots collaboratifs (cobots) transforment considérablement l'accessibilité de l'automatisation pour les petites entreprises manufacturières. Contrairement aux robots industriels traditionnels, les cobots sont conçus pour travailler en toute sécurité aux côtés des opérateurs humains sans nécessiter de mesures de sécurité complexes ou de barrières. Cela rend l'automatisation plus accessible aux fabricants de petite et moyenne taille, en particulier ceux comptant moins de 100 employés, qui ne pouvaient auparavant pas justifier les coûts élevés des robots traditionnels.

Les cobots peuvent effectuer des tâches telles que le pick-and-place, l'assemblage et l'emballage avec une grande précision et constance, permettant aux travailleurs humains de se concentrer sur des tâches à plus forte valeur ajoutée. À mesure que les cobots évoluent, leur capacité à travailler aux côtés des humains redéfinira la flexibilité et l' efficacité dans les environnements de fabrication.

De plus, les robots mobiles autonomes (AMR) transforment le transport de matériaux au sein des usines, réduisant le besoin de convoyeurs fixes et améliorant la flexibilité opérationnelle.

5G : transformer la communication dans l'automatisation industrielle

Le déploiement de la technologie 5G révolutionne l'automatisation industrielle en permettant une communication à haute vitesse et à faible latence entre les appareils. Avec des vitesses de téléchargement de 1 gigaoctet par seconde, la 5G prend en charge les flux massifs de données nécessaires aux systèmes d'automatisation avancés tout en réduisant la latence à des niveaux quasi nuls. Cela rend possible la communication en temps réel entre les appareils, même dans des zones éloignées ou rurales.

La 5G permet également l' agriculture de précision, les véhicules autonomes et les machines équipées de GPS, transformant des industries telles que l'agriculture et la logistique. La fiabilité accrue du signal offerte par les réseaux 5G garantit que les dispositifs critiques peuvent fonctionner sans interruption, même dans des environnements difficiles.

Cybersécurité et protection des données : sécuriser l'usine connectée

À mesure que les systèmes industriels deviennent plus interconnectés, le risque de menaces de cybersécurité augmente. Avec la montée de l' IIoT et de l'industrie 4.0, les environnements de fabrication sont plus exposés aux attaques externes, faisant de la cybersécurité une priorité absolue. Les entreprises doivent mettre en œuvre des mesures de sécurité proactives pour protéger les données sensibles et garantir l'intégrité de leurs opérations.

Les vulnérabilités émergentes, telles que le brouillage et la falsification des signaux GPS posent de nouvelles menaces aux systèmes connectés, des véhicules automatisés aux équipements de fabrication de précision. Les méthodes traditionnelles de cybersécurité peuvent ne pas suffire à relever ces défis, c'est pourquoi les fabricants doivent adopter des solutions avancées qui surveillent le trafic réseau, détectent les anomalies et protègent contre les attaques.

Jumeaux numériques et BIM : optimiser les opérations des installations

Les jumeaux numériques et le Building Information Modeling (BIM) transforment la manière dont les fabricants conçoivent, maintiennent et optimisent leurs installations. Les jumeaux numériques créent des répliques virtuelles en temps réel des actifs physiques, permettant une surveillance continue et une maintenance prédictive. Ces modèles virtuels aident les entreprises à suivre la performance des équipements, identifier les pannes potentielles et optimiser les opérations avant que les problèmes ne surviennent.

Le BIM joue un rôle essentiel dans la conception des installations en aidant les fabricants à visualiser et planifier les agencements avant le début de la construction. Cette capacité garantit que les installations de production sont conçues pour optimiser les flux de travail et intégrer efficacement les systèmes d'automatisation, réduisant les coûts et améliorant la performance opérationnelle à long terme.

Conclusion : l'avenir de l'automatisation industrielle

La convergence de l'IIoT, l'IA, l'edge computing et d'autres technologies avancées conduit l'avenir de l'automatisation industrielle. Les fabricants n'automatisent plus seulement les processus — ils créent des systèmes interconnectés et intelligents qui améliorent l'efficacité, renforcent la prise de décision et optimisent l'utilisation des ressources.

À mesure que ces technologies continuent d'évoluer, les entreprises doivent adapter leurs stratégies pour intégrer les dernières innovations. En adoptant les robots collaboratifs, les analyses pilotées par l'IA et la connectivité 5G, les fabricants peuvent rester compétitifs dans un marché mondial de plus en plus complexe et rapide.