L'essor de l'usine intelligente : révolutionner l'automatisation industrielle en 2026

Introduction : La transition vers des systèmes de fabrication autonomes

Alors que nous entrons en 2026, une transformation majeure est en cours dans le secteur manufacturier. Les usines évoluent des lignes d’assemblage traditionnelles vers des systèmes entièrement intégrés et autonomes, alimentés par l’IA, les capteurs IoT et l’automatisation. Ce changement marque la concrétisation de la vision derrière l’Industrie 4.0, qui promettait de révolutionner la fabrication grâce à la connectivité et à l’automatisation. Si les phases initiales ont été marquées par des projets pilotes et des mots à la mode, le concept d’usine intelligente devient désormais une réalité pour les premiers adoptants. Cependant, malgré les avancées technologiques significatives, la généralisation de ces innovations à l’ensemble de l’industrie reste un défi.

L’intégration des capteurs, de l’IA et de l’automatisation dans les usines intelligentes

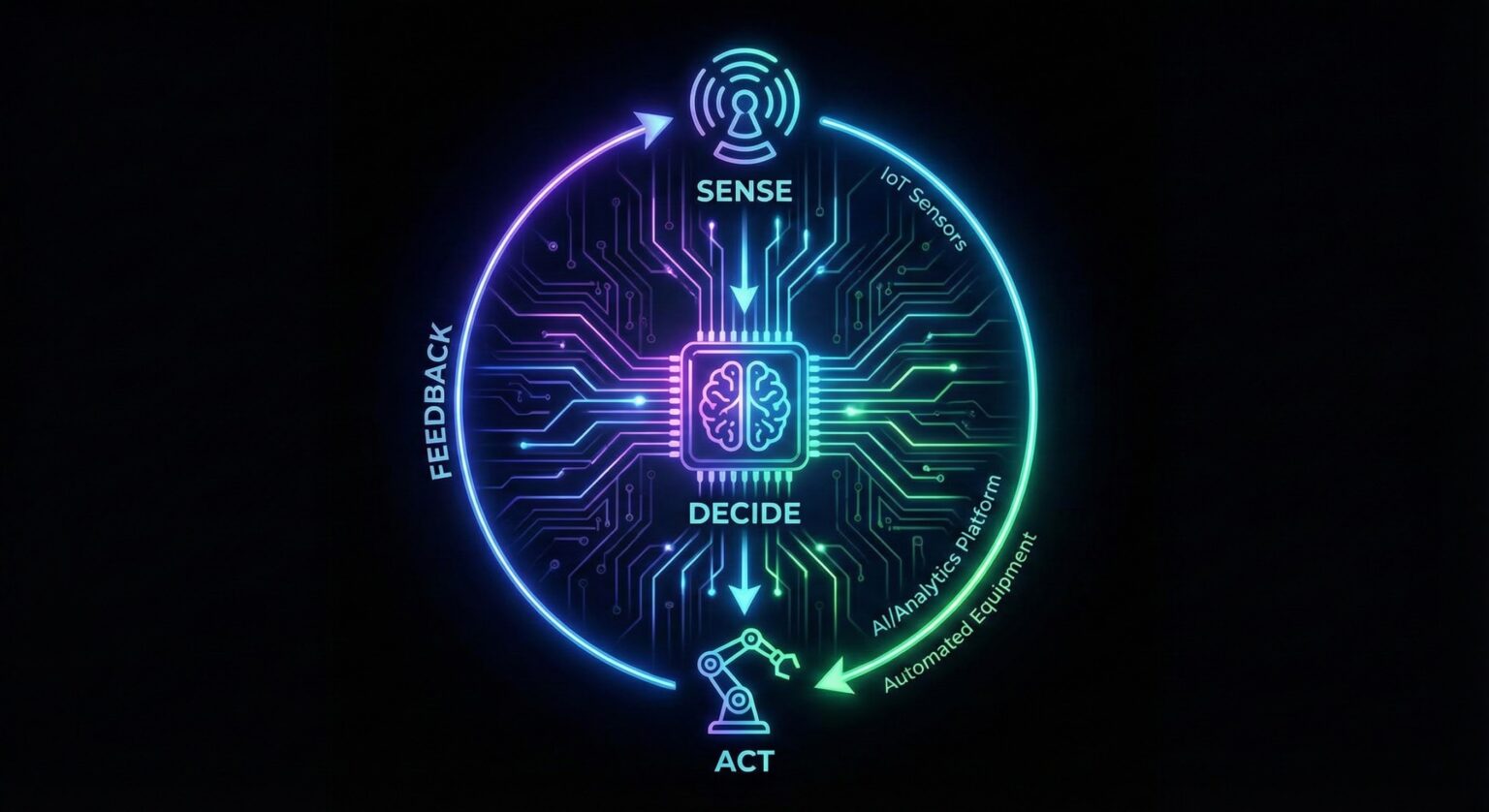

Un des développements les plus passionnants dans l’automatisation industrielle est l’intégration des capteurs, de l’IA et des systèmes d’automatisation en un « robot à l’échelle d’une usine » cohérent. Dans ces environnements de fabrication avancés, les capteurs recueillent des données en temps réel, les algorithmes d’IA analysent et prennent des décisions, et les systèmes automatisés agissent sur ces décisions pour ajuster les processus. Cette intégration permet des lignes de production plus intelligentes et plus efficaces, capables de réagir aux changements en temps réel, améliorant ainsi la productivité et réduisant les temps d’arrêt.

Selon l’enquête 2025 sur la fabrication et les opérations intelligentes de Deloitte, 29 % des fabricants ont déclaré utiliser l’IA et l’apprentissage automatique au niveau de l’installation ou du réseau, ce qui témoigne d’une confiance croissante dans ces technologies. Cependant, la transition vers des usines entièrement autonomes n’est pas sans obstacles. De nombreux fabricants rencontrent encore des difficultés pour recruter des travailleurs qualifiés et adapter leur main-d’œuvre existante à ces nouvelles technologies.

Informatique quantique : optimiser la production à des vitesses sans précédent

L’informatique quantique commence à montrer son potentiel dans l’optimisation de la fabrication. Un projet pilote dans l’installation de remplissage liquide de BASF a démontré la puissance des algorithmes hybrides quantiques-classiques pour résoudre les problèmes de planification de la production. En réduisant le temps de planification de la production de 10 heures à seulement cinq secondes, cette technologie améliore considérablement l’efficacité de la mise en place des lignes de production, réduit les retards de produits et accélère les processus de déchargement.

Ce saut quantique dans la planification de la production n’est que le début. À mesure que les ordinateurs quantiques évoluent, ils pourraient résoudre des défis complexes de fabrication, tels que l’optimisation de la consommation d’énergie ou l’amélioration de la gestion de la chaîne d’approvisionnement. Les implications pour les industries nécessitant une précision élevée, comme la fabrication de semi-conducteurs et la production d’énergie, sont énormes.

Orchestration autonome pilotée par l’IA : rationaliser les flux de travail

Le rôle des agents IA dans l’automatisation industrielle s’étend rapidement. Ces agents IA, souvent appelés « copilotes industriels », sont capables d’exécuter des tâches multi-étapes sur différentes plateformes logicielles sans intervention humaine. Siemens a ouvert la voie avec ses agents IA industriels, qui aident à automatiser les flux de travail d’ingénierie, réduisant l’effort manuel et accélérant les cycles de production.

Les flux de travail agentiques pilotés par l’IA sont désormais appliqués dans des domaines comme la science des matériaux et la chimie. Par exemple, des laboratoires nationaux comme Argonne et Oak Ridge National Laboratory (ORNL) exploitent des systèmes autonomes pour coordonner les instruments, l’analyse et la planification expérimentale, repoussant les limites de la découverte scientifique et du développement des processus. Ces avancées reflètent une tendance plus large vers une plus grande efficacité opérationnelle et une moindre dépendance à la supervision humaine dans les processus industriels complexes.

Accélération de la robotique et des données d’entraînement synthétiques pour une innovation plus rapide

Le domaine de la robotique industrielle a également connu des avancées remarquables. Le système robotique Blue Jay d’Amazon, par exemple, est passé du concept à la production en un peu plus d’un an, un exploit rendu possible par le prototypage rapide piloté par l’IA et les données synthétiques. L’impulsion de NVIDIA pour les données synthétiques a encore accéléré l’innovation en robotique, avec son Isaac GR00T Blueprint générant d’énormes quantités de données d’entraînement simulées pour accélérer le développement de nouveaux systèmes robotiques.

Ces avancées transforment la manière dont les usines et les fabs sont planifiées et construites. Des entreprises comme TSMC et Foxconn utilisent la plateforme Omniverse de NVIDIA pour concevoir et simuler de nouvelles installations de fabrication, permettant une construction plus rapide et plus efficace d’environnements de production complexes.

Fabrication additive et contrôle qualité en cours de processus

La fabrication additive, en particulier dans l’aérospatiale, a gagné en importance. Des entreprises comme InssTek et l’Institut coréen de recherche aérospatiale utilisent la déposition d’énergie dirigée (DED) pour fabriquer des pièces complexes avec plusieurs matériaux, tels que des buses de fusée en alliages de cuivre et Inconel 625. Cette technologie permet un contrôle plus précis des propriétés des matériaux, ce que les méthodes traditionnelles de moulage peinent à réaliser.

Parallèlement, le projet Future Foundries du Oak Ridge National Laboratory fait progresser les technologies d’inspection en cours de processus capables de détecter les défauts pendant la fabrication, réduisant ainsi le besoin de mesures coûteuses de contrôle qualité en aval. Cette intégration de la fabrication additive avec des contrôles qualité en temps réel représente un bond en avant majeur pour réduire le temps de production et améliorer la fiabilité des composants complexes.

La poussée vers une fabrication sans combustibles fossiles : innovations durables

La durabilité est devenue une priorité majeure dans la fabrication, et en 2025, des avancées importantes ont été réalisées dans la création de voies de processus sans combustibles fossiles. Le projet ELYSIS, une coentreprise entre Alcoa et Rio Tinto, a commencé à exploiter une cellule à anode inerte à l’échelle industrielle, qui élimine les émissions de carbone lors de la production d’aluminium en remplaçant les anodes en carbone traditionnelles par des anodes inertes. Cette percée devrait jouer un rôle significatif dans la réduction de l’empreinte carbone des industries comme la production d’aluminium.

Dans la fabrication de l’acier, l’initiative HYBRIT de SSAB a continué de progresser vers une production d’acier sans combustibles fossiles en utilisant de l’hydrogène à la place du charbon. De même, l’industrie du ciment a vu des progrès dans les technologies de capture du carbone, avec Heidelberg Materials ouvrant la première installation de capture du carbone à grande échelle intégrée à une cimenterie en Norvège.

Fabrication de haute précision : le cas des semi-conducteurs

Dans la fabrication de semi-conducteurs, la précision est primordiale, et de nouvelles innovations repoussent les limites du possible. Le nœud 18A d’Intel, combinant des transistors RibbonFET avec une alimentation PowerVia par l’arrière, devrait offrir des améliorations significatives en efficacité énergétique et en performance. Ces innovations sont cruciales pour propulser la prochaine génération de systèmes informatiques haute performance.

L’industrie des semi-conducteurs adopte également la technologie des jumeaux numériques, avec des initiatives comme l’Institut SMART USA financé par le gouvernement américain visant à créer des jumeaux numériques interopérables à travers la chaîne de développement des semi-conducteurs. Ces jumeaux numériques permettent aux fabricants de simuler et d’optimiser leurs processus en temps réel, conduisant à des coûts de production plus bas et à des rendements plus élevés.

L’avenir de la maintenance : systèmes prédictifs et surveillance en temps réel

La maintenance prédictive est l’une des applications les plus concrètes de l’automatisation industrielle. Le système de maintenance prédictive Senseye de Siemens, par exemple, a aidé un grand fabricant automobile à réduire les temps d’arrêt non planifiés de 12 % en seulement 12 semaines après son déploiement. En utilisant des algorithmes d’IA et d’apprentissage automatique pour surveiller les actifs en temps réel, les fabricants peuvent identifier les défaillances potentielles avant qu’elles ne surviennent, réduisant ainsi les temps d’arrêt coûteux et améliorant la productivité globale.

De plus, les technologies de connectivité comme les réseaux 5G privés améliorent la fiabilité en étendant la couverture réseau aux zones extérieures et aux équipements mobiles. Tesla, par exemple, a déployé des réseaux 5G privés dans son usine de Berlin, améliorant la fiabilité de ses processus de fabrication.

Conclusion : généraliser les innovations des usines intelligentes en 2026

La transition vers des usines intelligentes et autonomes est bien engagée, avec des innovations telles que l’automatisation pilotée par l’IA, l’informatique quantique et la maintenance prédictive qui améliorent l’efficacité dans tout le secteur manufacturier. Cependant, le défi pour 2026 sera de généraliser ces technologies à l’ensemble de l’industrie. Les bases de l’usine quantifiée — où tout, de la planification au contrôle qualité, est automatisé — sont déjà en place, mais une adoption à grande échelle nécessite de surmonter des défis liés à la formation de la main-d’œuvre, à l’intégration et à la gouvernance.

Pour les fabricants souhaitant rester en tête dans ce paysage en rapide évolution, la clé sera d’investir dans les bonnes technologies, de favoriser une culture d’innovation et de s’assurer que l’infrastructure humaine est en place pour soutenir ces avancées. À mesure que l’usine intelligente continue d’évoluer, les possibilités pour une fabrication plus efficace, durable et autonome sont infinies.