La course à la capture des connaissances de 2026 : comment la fabrication automobile évolue avec la numérisation

La crise des connaissances : un défi croissant dans la production automobile

Dans les usines automobiles d'Europe et d'Amérique du Nord, une tempête silencieuse se prépare. Des dizaines de milliers de techniciens expérimentés approchent de la retraite, emportant avec eux un savoir crucial sur les systèmes de fabrication hérités. Rien que dans l'usine Burnaston de Toyota Motor Manufacturing UK, plus de 300 employés vont partir à la retraite, emportant des décennies d'expertise.

Cette tendance massive à la retraite n'est pas propre à Toyota. C’est une réalité qui se déroule dans de nombreux sites de production à travers le monde. Des ingénieurs ayant passé des décennies à affiner les lignes de production, optimiser les processus et intégrer les philosophies de fabrication dans leur esprit partent, et sans intervention, leur savoir inestimable pourrait disparaître.

L’impératif de l’électrification et de la numérisation

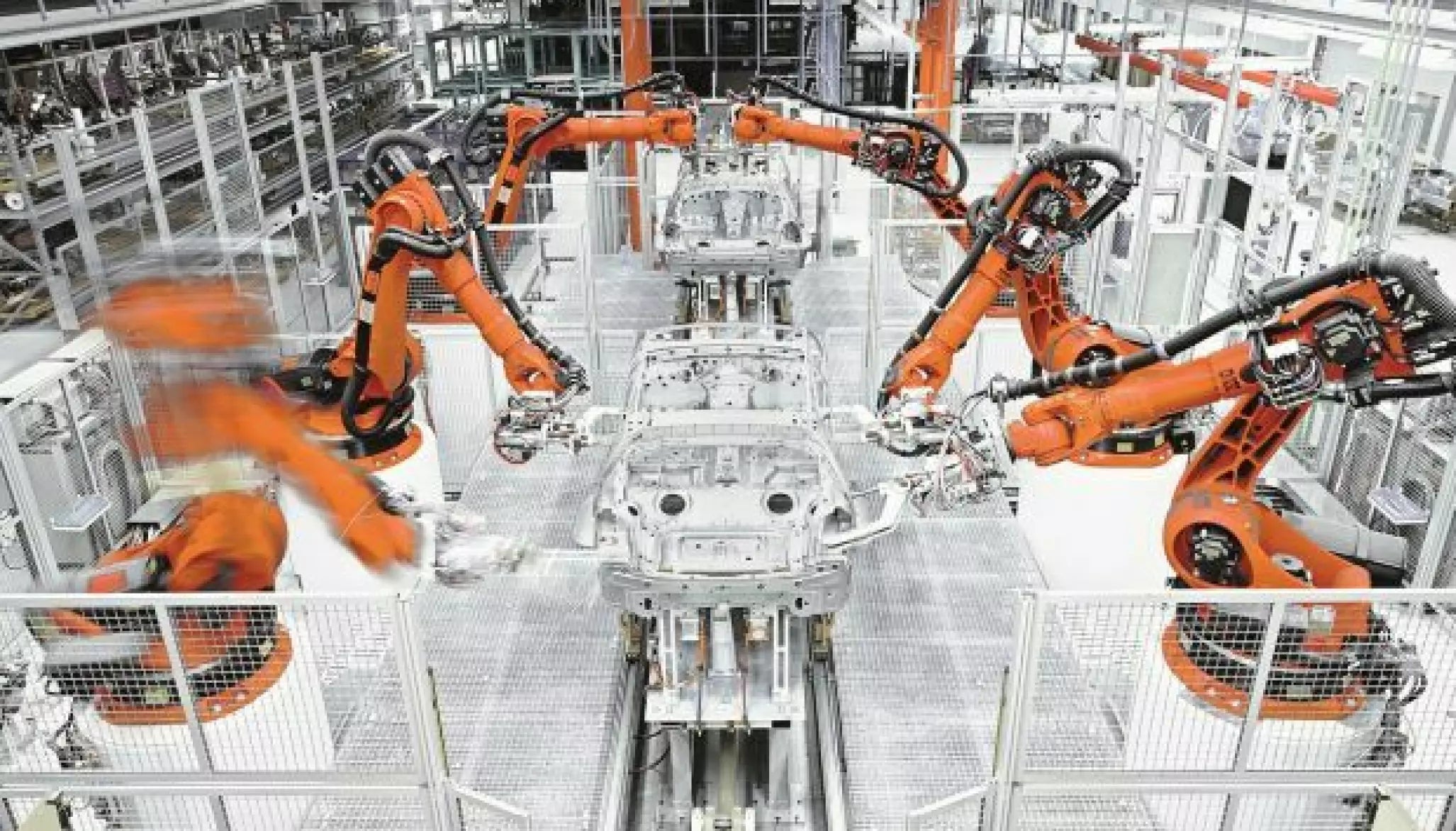

De l’autre côté, l’industrie automobile connaît une transformation majeure. Le passage aux véhicules électriques (VE), la dépendance accrue à la robotique et l’intégration des systèmes numériques exigent des compétences entièrement nouvelles. L’ingénierie haute tension, l’intégration logicielle et l’automatisation sont désormais au premier plan, nécessitant des compétences que les travailleurs actuels ne possèdent peut-être pas.

Cela crée un fossé de connaissances : les vétérans possèdent une expertise approfondie des méthodes de fabrication traditionnelles, mais la nouvelle génération de travailleurs a besoin d’un ensemble de compétences radicalement différent pour naviguer dans la complexité des lignes de production numériques et électrifiées. La solution ? Numériser le savoir des experts partants pour préserver leur sagesse et garantir son accessibilité pour l’avenir.

Numériser l’expertise : la course à l’encodage des connaissances

L’urgence de capturer et transférer le savoir tacite grandit. En octobre 2025, la conférence Automotive Manufacturing North America (AMNA) s’est concentrée sur la manière de relever ce défi. Les leaders de l’industrie ont discuté des stratégies pour extraire et encoder les connaissances des travailleurs partant à la retraite dans des formats numériques, tels que les grands modèles de langage et les jumeaux numériques. Ces technologies ne servent pas à remplacer l’expertise humaine, mais à la préserver et l’amplifier.

Le concept est clair : les travailleurs expérimentés alimenteront les systèmes d’IA avec leur savoir-faire pratique, formant ainsi efficacement des outils numériques pour devenir des réservoirs de connaissances. Cette transition de la sagesse centrée sur l’humain à l’intelligence apprise par machine est vitale pour combler le fossé des connaissances dans la fabrication automobile.

Le programme d’apprentissage hybride de Toyota : un modèle pour l’avenir

Un exemple phare pour relever le défi du transfert de connaissances est le programme d’apprentissage hybride de Toyota, développé en collaboration avec Rockwell Automation et Derby College. Ce programme combine formation en classe et expérience pratique avec les systèmes de contrôle actuels et les logiciels de simulation. L’objectif est de préparer la prochaine génération à des scénarios de fabrication réels tout en capturant l’intuition diagnostique des ingénieurs expérimentés.

Stephen Heirene de Rockwell Automation souligne l’importance de programmes de formation modernes qui reflètent les conditions réelles d’usine. « La formation doit refléter les applications du monde réel », note Heirene, insistant sur le fait que des équipements obsolètes préparent peu les apprenants aux systèmes qu’ils rencontreront dans les usines de production.

Le programme de Toyota combine deux ans d’apprentissage en classe sur les systèmes de contrôle avec une vaste expérience pratique. En intégrant les nouvelles technologies dans le cursus, Toyota s’assure que les nouveaux travailleurs se familiarisent avec les outils qu’ils utiliseront tout en capturant les précieuses techniques de dépannage et de résolution de problèmes des travailleurs chevronnés.

Étendre la capture des connaissances à l’ensemble de l’industrie

Le succès de Toyota dans le transfert des connaissances offre un modèle pour d’autres fabricants. Cependant, le défi réside dans la mise à l’échelle de ces programmes sur plusieurs sites de production et leur adaptation à différents marchés du travail et technologies. À mesure que davantage de fabricants lanceront des programmes similaires en 2026, il sera crucial de voir comment ils personnalisent ces initiatives pour répondre aux besoins régionaux et aux technologies de production spécifiques.

Les académies d’entreprise, ou « universités de la fabrication », pourraient devenir une solution courante pour les grands fabricants disposant de plusieurs installations. Ces centres de formation internes pourraient standardiser le transfert de connaissances et garantir que l’expertise soit partagée à travers toute l’organisation, assurant cohérence et évolutivité.

La production de batteries : un domaine critique pour le transfert de connaissances

La production de batteries est l’un des domaines les plus complexes de la fabrication automobile, et elle met en lumière le besoin urgent de transfert de connaissances. Comme l’explique Riddhi Padariya, ancien expert chez Tesla, les défis techniques de l’assemblage des packs de batteries sont immenses. Les problèmes logistiques, tels que la gestion de la livraison de millions de cellules de batterie par semaine sans dommage, combinés à la nécessité d’une gestion thermique précise, requièrent une expertise approfondie.

Padariya souligne que même de petits problèmes, comme une fuite d’électrolyte, peuvent entraîner des défaillances catastrophiques. Avec la montée en puissance de la production de batteries en 2026, les fabricants doivent s’appuyer sur des travailleurs expérimentés pour partager leur savoir sur la gestion de ces processus délicats. Optimiser les temps de durcissement, gérer le flux de production et prévenir les dommages lors de l’assemblage sont autant de domaines nécessitant une compréhension approfondie qui ne s’acquiert pas du jour au lendemain.

À mesure que les fabricants augmentent leur production de batteries pour répondre à la demande croissante, la capacité à capturer et transférer les connaissances en temps réel sera cruciale pour réduire les goulets d’étranglement et améliorer l’efficacité de la production.

Surmonter la résistance au changement : l’élément humain dans la transformation numérique

Bien que les outils numériques et les programmes de montée en compétences soient essentiels, les fabricants doivent également aborder l’aspect humain de la transformation numérique. La résistance au changement, communément appelée « gestion du changement », est l’un des plus grands obstacles dans la fabrication moderne. Lors de la conférence AMNA, des dirigeants de Stellantis, General Motors et Bosch ont discuté de la manière dont la combinaison des outils numériques avec les pratiques de fabrication lean peut stimuler la productivité tout en engageant les travailleurs dans le processus.

La clé est d’intégrer la technologie de manière à renforcer les capacités de résolution de problèmes humaines, plutôt que de les remplacer. Lorsque les travailleurs comprennent les avantages des outils numériques et voient comment ils peuvent améliorer leurs tâches quotidiennes, les taux d’adoption augmentent considérablement. Par conséquent, le succès dépend non seulement de la technologie elle-même, mais aussi de la manière dont elle est introduite et soutenue par la direction.

Le paysage concurrentiel mondial : connaissances vs rapidité

Au fur et à mesure que 2026 avance, l’industrie automobile fait face à une concurrence mondiale intense. Les constructeurs chinois, tels que Nio et BYD, augmentent rapidement la production de VE, tirant parti de l’intégration verticale et de stratégies de fabrication agiles et numériques. Les fabricants occidentaux, quant à eux, tentent de moderniser des usines héritées pour la production de VE sans interrompre les lignes de fabrication traditionnelles.

Cela crée un déséquilibre structurel : les entreprises chinoises peuvent concevoir et produire de nouveaux modèles de VE beaucoup plus rapidement que leurs homologues occidentaux, qui fonctionnent avec des cycles de développement plus longs. Cependant, les fabricants occidentaux disposent d’un avantage distinct : des décennies de connaissances accumulées en contrôle qualité, amélioration continue et gestion de la chaîne d’approvisionnement. Le défi consiste à fusionner cette expertise avec les outils numériques modernes pour rester compétitif.

Les fabricants qui réussiront à combiner leur riche histoire d’excellence manufacturière avec des technologies de pointe auront un avantage significatif sur leurs concurrents. En revanche, ceux qui ne parviendront pas à capturer et transférer leurs connaissances risquent de peiner à rivaliser avec des entreprises plus rapides et nées du numérique.

L’impératif de la préservation des connaissances

Le temps presse pour les fabricants automobiles afin de capturer et préserver l’expertise des travailleurs partant à la retraite. À mesure que la transition de l’industrie vers l’électrification et la fabrication numérique s’accélère, le défi devient encore plus urgent. La technologie existe pour préserver le savoir institutionnel — que ce soit par l’IA, les jumeaux numériques ou d’autres outils — mais le temps est compté.

Les entreprises qui réussiront cette course au transfert de connaissances préserveront non seulement leur avantage concurrentiel, mais assureront également la durabilité à long terme de leurs opérations. En 2026, les gagnants seront ceux qui considéreront leurs travailleurs partants comme une ressource précieuse, capturant leur savoir par un encodage actif et une préservation numérique plutôt que de le laisser se dissiper avec la retraite.

Étude de cas : capturer les connaissances dans la production de batteries

Un grand constructeur automobile a récemment lancé un programme interne pour capturer les connaissances des ingénieurs expérimentés en production de batteries. Grâce à une combinaison de technologie de jumeau numérique et de plateformes d’apprentissage basées sur l’IA, l’entreprise a documenté non seulement les étapes de l’assemblage des batteries, mais aussi le raisonnement derrière chaque décision. Cet « encodage de la sagesse » a permis aux nouveaux employés de bénéficier d’informations pratiques sur le dépannage en conditions réelles et d’accélérer leur courbe d’apprentissage, réduisant ainsi les erreurs courantes dans le processus.