Състезанието за улавяне на знания през 2026 г.: Как автомобилното производство се развива с дигитализацията

Кризата с познанията: Растящо предизвикателство в автомобилното производство

В автомобилните заводи в Европа и Северна Америка се задава тих бурен вятър. Десетки хиляди опитни техници са на път да се пенсионират, като ключовите знания за наследствените производствени системи изчезват. Само във фабриката на Toyota Motor Manufacturing UK в Бърнастън над 300 работници ще се пенсионират, като ще отнесат със себе си десетилетия опит.

Тази масова тенденция за пенсиониране не е уникална за Toyota. Това е реалност, която се разгръща в множество производствени обекти по света. Инженерите, които са прекарали десетилетия в усъвършенстване на производствените линии, оптимизиране на процесите и вграждане на производствените философии в съзнанието си, напускат, и без намеса техните безценни знания могат да изчезнат.

Императивът на електрификацията и дигитализацията

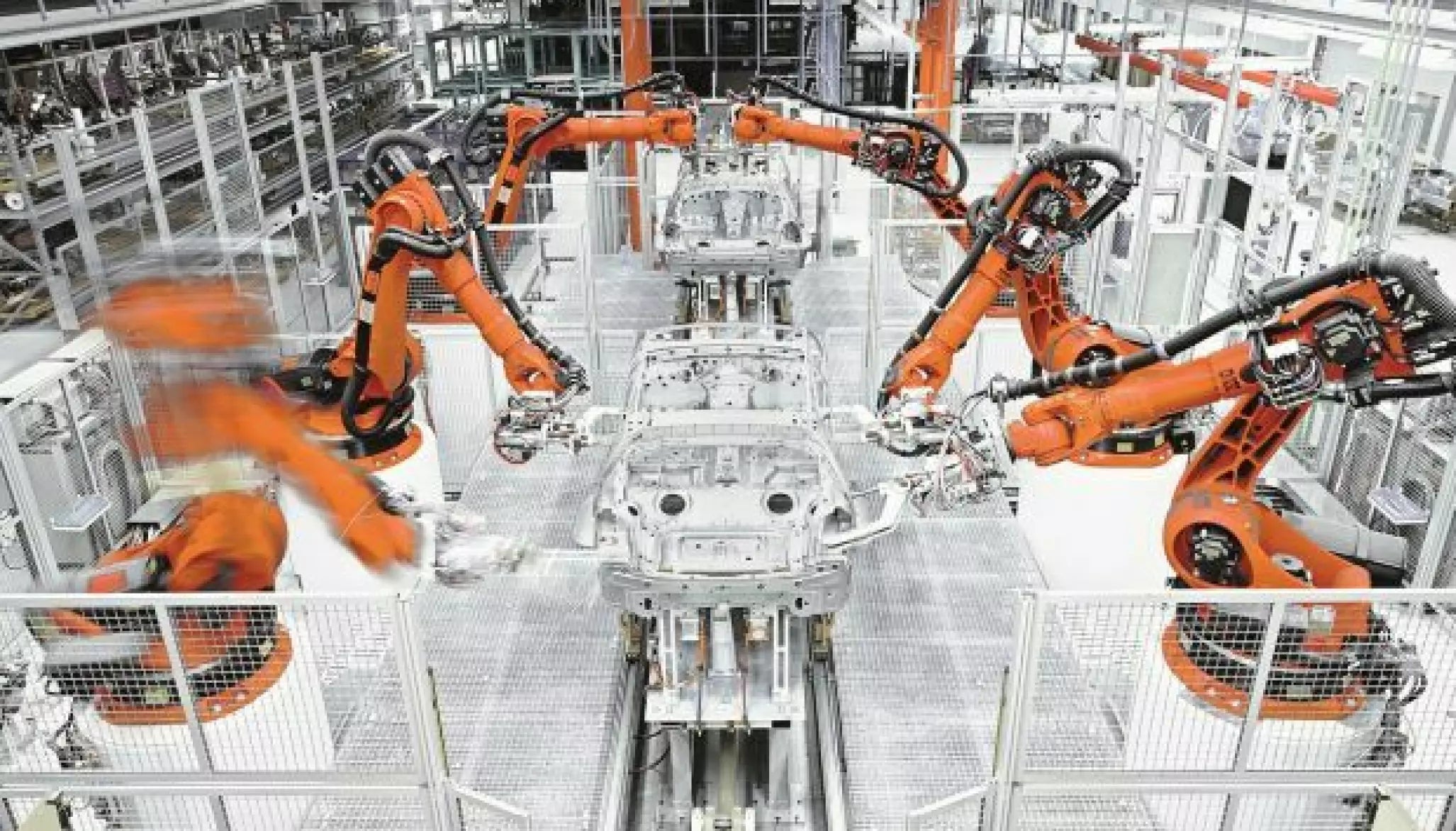

От другата страна на уравнението автомобилната индустрия преживява масивна трансформация. Преминаването към електрически превозни средства (ЕПС), увеличената зависимост от роботи и интеграцията на дигитални системи изискват съвсем нови компетенции. Високоволтовото инженерство, софтуерната интеграция и автоматизацията са вече на преден план, изисквайки умения, които настоящите работници може да нямат.

Това създава пропаст в знанията: ветераните притежават дълбок опит в традиционните производствени методи, но новото поколение работници се нуждае от радикално различен набор от умения, за да се справи със сложността на дигитализираните и електрифицирани производствени линии. Решението? Дигитализиране на знанията на напускащите експерти, за да се запази тяхната мъдрост и да се осигури достъп до нея в бъдеще.

Дигитализиране на експертизата: Надпреварата за кодиране на знания

Спешността за улавяне и прехвърляне на неявните знания нараства. През октомври 2025 г. конференцията Automotive Manufacturing North America (AMNA) се фокусира върху това как да се справим с това предизвикателство. Лидери в индустрията обсъждаха стратегии за извличане и кодиране на знанията на пенсиониращите се работници в дигитални формати, като големи езикови модели и дигитални близнаци. Тези технологии не служат за заместване на човешката експертиза, а за нейното запазване и усилване.

Концепцията е ясна: опитните работници ще захранват AI системите със своя практически опит, ефективно обучавайки дигиталните инструменти да станат хранилища на знания. Този преход от човешката мъдрост към машинно научен интелект е жизненоважен за преодоляване на пропастта в знанията в автомобилното производство.

Хибридната програма за обучение на Toyota: Модел за бъдещето

Ярък пример за справяне с предизвикателството за прехвърляне на знания е хибридната програма за обучение на Toyota, разработена в сътрудничество с Rockwell Automation и Derby College. Тази програма се фокусира както върху обучение в класната стая, така и върху практическо преживяване с текущите контролни системи и симулационен софтуер. Целта е да се подготви следващото поколение за реални производствени ситуации, като същевременно се улавя диагностичната интуиция на опитните инженери.

Стивън Хайрене от Rockwell Automation подчертава значението на съвременните обучителни програми, които отразяват реалните условия във фабриката. „Обучението трябва да отразява реалните приложения,“ отбелязва Хайрене, като подчертава, че остарялото оборудване малко помага за подготовката на учащите за системите, с които ще се сблъскат в производствените заводи.

Програмата на Toyota съчетава две години обучение в класната стая по контролни системи с обширен практически опит. Чрез интегриране на нови технологии в учебната програма Toyota гарантира, че новите работници придобиват познания за инструментите, които ще използват, като същевременно улавя ценните техники за отстраняване на неизправности и решаване на проблеми на опитните работници.

Разширяване на улавянето на знания в цялата индустрия

Успехът на Toyota в прехвърлянето на знания предоставя модел за други производители. Въпреки това предизвикателството е в разширяването на тези програми в множество производствени обекти и адаптирането им към различни трудови пазари и технологии. С нарастването на броя на производителите, които стартират подобни програми през 2026 г., ще бъде от решаващо значение да се види как те персонализират тези инициативи, за да отговорят на регионалните нужди и специфичните производствени технологии.

Корпоративните академии или „университети за производство“ могат да се превърнат в често срещано решение за големи производители с множество обекти. Тези вътрешни обучителни центрове биха могли да стандартизират прехвърлянето на знания и да гарантират, че експертизата се споделя в цялата организация, осигурявайки последователност и мащабируемост.

Производство на батерии: Критична област за прехвърляне на знания

Производството на батерии е една от най-сложните области в автомобилното производство и подчертава спешната нужда от прехвърляне на знания. Както обяснява Ридхи Падария, бивш експерт на Tesla, техническите предизвикателства при сглобяването на батерийни пакети са огромни. Логистични проблеми като управлението на доставката на милиони батерийни клетки седмично без повреди, комбинирани с необходимостта от прецизно термично управление, изискват дълбока експертиза.

Падария подчертава, че дори малки проблеми, като изтичане на електролит, могат да доведат до катастрофални повреди. С бързото разрастване на производството на батерии през 2026 г. производителите трябва да разчитат на опитни работници, които да споделят знанията си за работа с тези деликатни процеси. Оптимизирането на времето за втвърдяване, управлението на производствения поток и предотвратяването на повреди по време на сглобяване са всички области, които изискват дълбоко разбиране, което не може да се научи за една нощ.

Докато производителите увеличават производството на батерии, за да отговорят на нарастващото търсене, способността за улавяне и прехвърляне на знания в реално време ще бъде критична за намаляване на задръстванията и подобряване на производствената ефективност.

Превъзмогване на съпротивата към промяната: Човешкият елемент в дигиталната трансформация

Докато дигиталните инструменти и програмите за повишаване на квалификацията са от съществено значение, производителите трябва да обърнат внимание и на човешката страна на дигиталната трансформация. Съпротивата към промяната, известна като „управление на промяната“, е едно от най-големите препятствия в съвременното производство. На конференцията AMNA лидери от Stellantis, General Motors и Bosch обсъдиха как съчетаването на дигитални инструменти с практики за „леано“ производство може да повиши производителността, като същевременно ангажира работниците в процеса.

Ключът е да се интегрира технология по начин, който подобрява човешките способности за решаване на проблеми, а не да ги замества. Когато работниците разбират ползите от дигиталните инструменти и виждат как те могат да подобрят ежедневните им задачи, степента на приемане се увеличава значително. Следователно успехът зависи не само от самата технология, но и от начина, по който тя се въвежда и подкрепя от ръководството.

Глобалната конкурентна среда: Знания срещу скорост

С напредването на 2026 г. автомобилната индустрия се изправя пред интензивна глобална конкуренция. Китайските автомобилни производители, като Nio и BYD, бързо увеличават производството на електрически превозни средства, използвайки вертикална интеграция и гъвкави, дигитално ориентирани производствени стратегии. Междувременно западните производители се опитват да адаптират наследствените заводи за производство на ЕПС, без да спират традиционните производствени линии.

Това създава структурен дисбаланс: китайските компании могат да проектират и произвеждат нови модели ЕПС много по-бързо от западните си конкуренти, които работят с по-дълги цикли на разработка. Въпреки това западните производители имат ясно предимство — десетилетия натрупани знания в контрола на качеството, непрекъснатото усъвършенстване и управлението на веригата за доставки. Предизвикателството е да се обединят тези експертизи с модерните дигитални инструменти, за да останат конкурентоспособни.

Производителите, които успеят да съчетаят богатата си история на производствено съвършенство с най-съвременните технологии, ще имат значително предимство пред конкурентите. От друга страна, тези, които не успеят да улавят и прехвърлят знания, може да се затруднят в конкуренцията с по-бързо движещите се, дигитално родени компании.

Императивът за запазване на знанията

Времето изтича за автомобилните производители да улавят и запазват експертизата на пенсиониращите се работници. С ускоряването на прехода на индустрията към електрификация и дигитално производство, предизвикателството става още по-належащо. Технологиите съществуват, за да запазят институционалните знания — било чрез AI, дигитални близнаци или други инструменти — но времето намалява.

Компаниите, които успеят в тази надпревара за прехвърляне на знания, не само ще запазят конкурентното си предимство, но и ще осигурят дългосрочната устойчивост на своите операции. С напредването на 2026 г. победителите ще бъдат тези, които третират пенсиониращите се работници като ценен ресурс, улавяйки техните знания чрез активно кодиране и дигитално съхранение, вместо да позволят те да се разпилеят с пенсионирането.

Пример за приложение: Улавяне на знания в производството на батерии

Водещ автомобилен производител наскоро стартира вътрешна програма за улавяне на знания от опитни инженери в производството на батерии. Чрез комбинация от технология за дигитални близнаци и AI-базирани обучителни платформи компанията документира не само стъпките в сглобяването на батериите, но и обосновката зад всяко решение. Това „кодиране на мъдростта“ позволи на новите служители да се възползват от реални прозрения при отстраняване на проблеми и ускори тяхната крива на обучение, намалявайки често срещаните грешки в процеса.