Обяснение на интерфейсните сигнали на PLC панел и MCC панел

Какво е PLC панел?

PLC панелът е контролен блок, съдържащ Програмируем Логически Контролер и неговите поддържащи компоненти. Той включва прекъсвачи, релета, SMPS, филтри, трансформатори и клемни табла.

Неговата задача е проста: да свързва полевите устройства с PLC и да изпълнява логиката, съхранена в процесора. Тъй като обработва нисковолтови контролни сигнали, трябва да бъде свободен от устройства с голям ток. Смесването на високочестотни натоварвания вътре може да създаде шум и дори да повреди чувствителната електроника на PLC.

Какво е MCC панел?

MCC (Център за управление на двигатели) панелът управлява тежката електрическа част на работата на двигателите. Той съдържа шини, контактори, термични релета за претоварване, меки стартери, честотни преобразуватели (VFD) и електрически прекъсвачи.

MCC панелите позволяват двигателите да работят в локален режим (управляван от панела) или дистанционен режим (управляван от PLC). Тази конструкция отделя високотоковите кабели от PLC панела, което опростява инсталацията и отстраняването на неизправности.

За заводи с много двигатели MCC панелите намаляват сложността на окабеляването и подобряват надеждността на системата.

Защо да свързваме PLC и MCC панели?

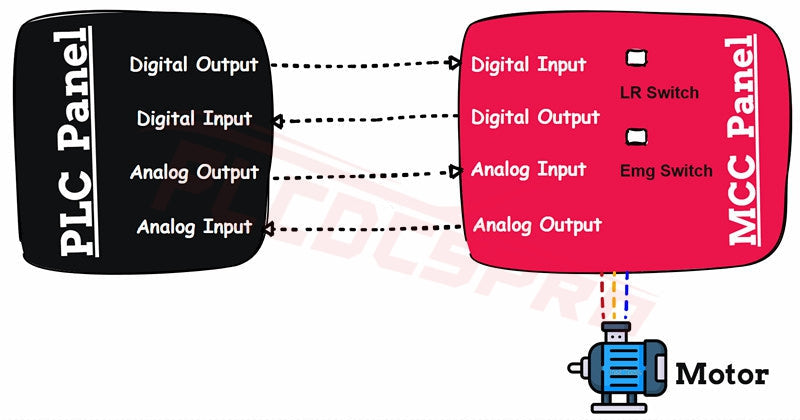

В автоматизацията PLC и MCC панелите трябва да „комуникират“ помежду си. MCC изпраща сигнали за обратна връзка от двигателите, докато PLC изпраща команди за управление.

Тази двупосочна комуникация гарантира, че двигателите реагират на автоматизационната логика, докато операторите наблюдават състоянието в реално време. Целта е безпроблемна интеграция между управлението на двигателите на полевото ниво и логиката на автоматизационните системи.

Често използвани интерфейсни сигнали

- Команда за старт: Импулсен сигнал от PLC към MCC за стартиране на двигателя.

- Команда за стоп: Импулсен сигнал от PLC към MCC за спиране на двигателя.

- Обратна връзка за работа: Вход към PLC, показващ състоянието на работа на двигателя.

- Обратна връзка за спиране поради повреда: Вход към PLC, указващ повреда или изключване.

- Обратна връзка за локален/дистанционен режим: Сигнал, показващ дали двигателят работи локално или дистанционно.

- Обратна връзка от аварийния прекъсвач: Вход, показващ дали аварийният бутон е натиснат.

- Обратна връзка от контролния прекъсвач: Вход, показващ дали контролното захранване е ВКЛЮЧЕНО.

- Обратна връзка за скорост на двигателя: Аналогов сигнал от VFD/мек стартер, показващ скоростта на двигателя.

- Управление на скоростта на двигателя: Аналогов изход от PLC към VFD за регулиране на скоростта на двигателя.

Практически пример

Представете си конвейерна система с десет двигателя. Всеки двигател е свързан към свой MCC стартер, докато PLC координира всички двигатели заедно.

Ако един двигател се изключи поради повреда, MCC изпраща сигнал за спиране към PLC. След това PLC автоматично спира конвейера нагоре по веригата, предотвратявайки задръствания на продукта.

Тази координация в реално време е причината интерфейсът PLC–MCC да е от съществено значение в съвременните заводи.

Заключителни мисли

Интерфейсът между PLC и MCC панелите е повече от просто окабеляване. Той представлява мост между логиката и мощността в индустриалната автоматизация.

С правилните сигнали за старт, стоп, обратна връзка и управление на скоростта системите работят безопасно и ефективно. Разбирането на тази връзка позволява на инженерите да проектират по-надеждни и лесни за поддръжка заводи.

При съмнение изберете качествени компоненти и доказани интеграционни стратегии — вашите двигатели и оператори ще ви благодарят.