การเติบโตของโรงงานอัจฉริยะ: การปฏิวัติระบบอัตโนมัติในอุตสาหกรรมในปี 2026

บทนำ: การเปลี่ยนแปลงสู่ระบบการผลิตอัตโนมัติ

เมื่อก้าวเข้าสู่ปี 2026 การเปลี่ยนแปลงครั้งสำคัญกำลังเกิดขึ้นในภาคการผลิต โรงงานกำลังพัฒนาจากสายการประกอบแบบดั้งเดิมไปสู่ระบบอัตโนมัติที่บูรณาการอย่างเต็มรูปแบบ โดยใช้ปัญญาประดิษฐ์ (AI) เซ็นเซอร์ IoT และระบบอัตโนมัติ การเปลี่ยนแปลงนี้เป็นการตอกย้ำวิสัยทัศน์เบื้องหลัง Industry 4.0 ซึ่งสัญญาว่าจะปฏิวัติการผลิตผ่านการเชื่อมต่อและระบบอัตโนมัติ แม้ว่าช่วงเริ่มต้นจะมีโครงการนำร่องและคำศัพท์ที่เป็นกระแสแนวคิดโรงงานอัจฉริยะกำลังกลายเป็นความจริงสำหรับผู้ที่นำมาใช้ก่อน อย่างไรก็ตาม แม้จะมีความก้าวหน้าทางเทคโนโลยีอย่างมาก การขยายขนาดนวัตกรรมเหล่านี้ในอุตสาหกรรมยังคงเป็นความท้าทาย

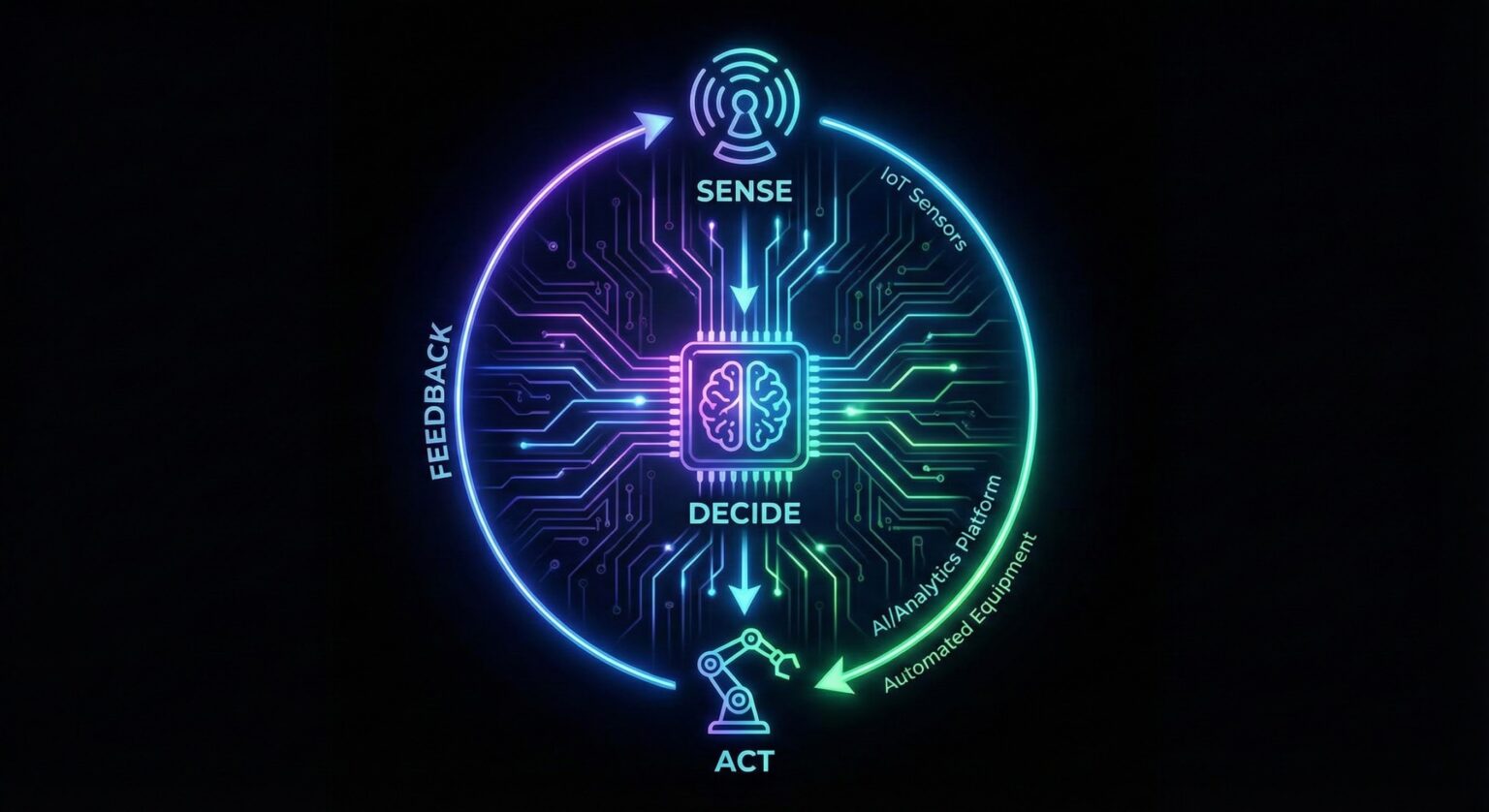

การบูรณาการเซ็นเซอร์ AI และระบบอัตโนมัติในโรงงานอัจฉริยะ

หนึ่งในพัฒนาการที่น่าตื่นเต้นที่สุดในระบบอัตโนมัติอุตสาหกรรมคือการบูรณาการเซ็นเซอร์ AI และระบบอัตโนมัติให้เป็น "หุ่นยนต์ขนาดโรงงาน" ที่ทำงานร่วมกัน ในสภาพแวดล้อมการผลิตขั้นสูงเหล่านี้ เซ็นเซอร์จะเก็บข้อมูลแบบเรียลไทม์ อัลกอริทึม AI วิเคราะห์และตัดสินใจ และระบบอัตโนมัติจะดำเนินการตามการตัดสินใจเหล่านั้นเพื่อปรับกระบวนการ การบูรณาการนี้ช่วยให้สายการผลิตมีความชาญฉลาดและมีประสิทธิภาพมากขึ้น สามารถตอบสนองต่อการเปลี่ยนแปลงได้ทันที เพิ่มผลผลิตและลดเวลาหยุดทำงาน

ตามผลสำรวจ Smart Manufacturing and Operations Survey ปี 2025 ของ Deloitte พบว่า 29% ของผู้ผลิตรายงานการใช้ AI และการเรียนรู้ของเครื่องในระดับโรงงานหรือเครือข่าย ซึ่งแสดงถึงความมั่นใจที่เพิ่มขึ้นในเทคโนโลยีเหล่านี้ อย่างไรก็ตาม การเปลี่ยนผ่านสู่โรงงานอัตโนมัติเต็มรูปแบบยังมีอุปสรรค ผู้ผลิตหลายรายยังเผชิญกับความท้าทายในการสรรหาพนักงานที่มีทักษะและปรับตัวแรงงานที่มีอยู่ให้เข้ากับเทคโนโลยีใหม่เหล่านี้

คอมพิวเตอร์ควอนตัม: การเพิ่มประสิทธิภาพการผลิตด้วยความเร็วที่ไม่เคยมีมาก่อน

คอมพิวเตอร์ควอนตัมเริ่มแสดงศักยภาพในการเพิ่มประสิทธิภาพการผลิต โครงการนำร่องที่โรงงานบรรจุของเหลวของ BASF แสดงให้เห็นพลังของอัลกอริทึมไฮบริดควอนตัม-คลาสสิกในการแก้ปัญหาการจัดตารางการผลิต โดยลดเวลาการจัดตารางจาก 10 ชั่วโมงเหลือเพียง 5 วินาที เทคโนโลยีนี้ช่วยเพิ่มประสิทธิภาพอย่างมากในการตั้งสายการผลิต ลดความล่าช้าของผลิตภัณฑ์ และเร่งกระบวนการขนถ่าย

ก้าวกระโดดทางเทคโนโลยีนี้ในการจัดตารางการผลิตเป็นเพียงจุดเริ่มต้น เมื่อคอมพิวเตอร์ควอนตัมพัฒนาต่อไป พวกมันอาจแก้ไขความท้าทายที่ซับซ้อนในอุตสาหกรรม เช่น การเพิ่มประสิทธิภาพการใช้พลังงานหรือการจัดการห่วงโซ่อุปทาน ผลกระทบต่ออุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น การผลิตเซมิคอนดักเตอร์และการผลิตพลังงาน มีความสำคัญอย่างยิ่ง

การประสานงานอัตโนมัติด้วย AI: การปรับปรุงกระบวนการทำงาน

บทบาทของเอเจนต์ AI ในระบบอัตโนมัติอุตสาหกรรมกำลังขยายตัวอย่างรวดเร็ว เอเจนต์ AI เหล่านี้ ซึ่งมักเรียกว่า "ผู้ช่วยอุตสาหกรรม" สามารถดำเนินงานหลายขั้นตอนข้ามแพลตฟอร์มซอฟต์แวร์ต่าง ๆ ได้โดยไม่ต้องมีการแทรกแซงจากมนุษย์ Siemens เป็นผู้นำด้วยเอเจนต์ AI อุตสาหกรรมที่ช่วยอัตโนมัติกระบวนการวิศวกรรม ลดความพยายามด้วยมือและเร่งรอบการผลิต

กระบวนการทำงานที่ขับเคลื่อนด้วยเอเจนต์ AI กำลังถูกนำไปใช้ในสาขาวิทยาศาสตร์วัสดุและเคมี ตัวอย่างเช่น ห้องปฏิบัติการแห่งชาติอย่าง Argonne และ Oak Ridge National Laboratory (ORNL) ใช้ระบบอัตโนมัติเพื่อประสานงานเครื่องมือ การวิเคราะห์ และการวางแผนการทดลอง ผลักดันขอบเขตของการค้นพบทางวิทยาศาสตร์และการพัฒนากระบวนการ ความก้าวหน้าเหล่านี้สะท้อนแนวโน้มที่กว้างขึ้นสู่ประสิทธิภาพการดำเนินงานที่สูงขึ้นและลดการพึ่งพาการควบคุมของมนุษย์ในกระบวนการอุตสาหกรรมที่ซับซ้อน

เร่งความเร็วหุ่นยนต์และข้อมูลฝึกสังเคราะห์เพื่อการนวัตกรรมที่รวดเร็วขึ้น

สาขาหุ่นยนต์อุตสาหกรรมก็มีความก้าวหน้าที่น่าทึ่ง ระบบหุ่นยนต์ Blue Jay ของ Amazon ตัวอย่างเช่น ก้าวจากแนวคิดสู่การผลิตในเวลาเพียงกว่าหนึ่งปี ซึ่งเป็นไปได้ด้วยการสร้างต้นแบบอย่างรวดเร็วที่ขับเคลื่อนด้วย AI และข้อมูลสังเคราะห์ การผลักดันของ NVIDIA ในด้านข้อมูลสังเคราะห์ได้เร่งนวัตกรรมในหุ่นยนต์มากขึ้น โดย Isaac GR00T Blueprint ของ NVIDIA สร้างข้อมูลฝึกสังเคราะห์จำนวนมากเพื่อเร่งการพัฒนาระบบหุ่นยนต์ใหม่

ความก้าวหน้าเหล่านี้กำลังเปลี่ยนแปลงวิธีการวางแผนและก่อสร้างโรงงานและโรงงานผลิต บริษัทอย่าง TSMC และ Foxconn ใช้แพลตฟอร์ม Omniverse ของ NVIDIA ในการออกแบบและจำลองสถานที่ผลิตใหม่ ช่วยให้การก่อสร้างสภาพแวดล้อมการผลิตที่ซับซ้อนเป็นไปอย่างรวดเร็วและมีประสิทธิภาพมากขึ้น

การผลิตแบบเติมเนื้อวัสดุและการควบคุมคุณภาพระหว่างกระบวนการ

การผลิตแบบเติมเนื้อวัสดุ โดยเฉพาะในอุตสาหกรรมอวกาศ ได้รับความนิยมเพิ่มขึ้น บริษัทอย่าง InssTek และ Korea Aerospace Research Institute ใช้เทคโนโลยีการสะสมพลังงานแบบกำหนดทิศทาง (DED) เพื่อสร้างชิ้นส่วนซับซ้อนที่ประกอบด้วยวัสดุหลายชนิด เช่น หัวฉีดจรวดที่ทำจากโลหะผสมทองแดงและ Inconel 625 เทคโนโลยีนี้ช่วยให้ควบคุมคุณสมบัติของวัสดุได้อย่างแม่นยำมากขึ้น ซึ่งเป็นสิ่งที่วิธีการหล่อแบบดั้งเดิมทำได้ยาก

ในเวลาเดียวกัน โครงการ Future Foundries ของ Oak Ridge National Laboratory กำลังพัฒนาเทคโนโลยีการตรวจสอบระหว่างกระบวนการที่สามารถตรวจจับข้อบกพร่องในระหว่างการผลิต ลดความจำเป็นในการควบคุมคุณภาพในขั้นตอนหลังที่มีค่าใช้จ่ายสูง การบูรณาการการผลิตแบบเติมเนื้อวัสดุกับการตรวจสอบคุณภาพแบบเรียลไทม์นี้เป็นก้าวสำคัญในการลดเวลาการผลิตและเพิ่มความน่าเชื่อถือของชิ้นส่วนที่ซับซ้อน

การผลักดันการผลิตที่ปลอดฟอสซิล: นวัตกรรมที่ยั่งยืน

ความยั่งยืนกลายเป็นสิ่งสำคัญสูงสุดในภาคการผลิต และในปี 2025 มีความก้าวหน้าครั้งใหญ่ในการสร้างเส้นทางกระบวนการที่ปลอดฟอสซิล โครงการ ELYSIS ซึ่งเป็นความร่วมมือระหว่าง Alcoa และ Rio Tinto เริ่มดำเนินการเซลล์แอโนดเฉื่อยขนาดอุตสาหกรรม ซึ่งขจัดการปล่อยคาร์บอนจากการถลุงอลูมิเนียมโดยแทนที่แอโนดคาร์บอนแบบดั้งเดิมด้วยแอโนดเฉื่อย ความก้าวหน้านี้คาดว่าจะมีบทบาทสำคัญในการลดรอยเท้าคาร์บอนของอุตสาหกรรมเช่นการผลิตอลูมิเนียม

ในอุตสาหกรรมเหล็ก โครงการ HYBRIT ของ SSAB ยังคงก้าวหน้าไปสู่การผลิตเหล็กปลอดฟอสซิลโดยใช้ไฮโดรเจนแทนถ่านหิน ในทำนองเดียวกัน อุตสาหกรรมปูนซีเมนต์ก็มีความก้าวหน้าในเทคโนโลยีการดักจับคาร์บอน โดย Heidelberg Materials เปิดโรงงานดักจับคาร์บอนขนาดใหญ่แห่งแรกของโลกที่ผสานเข้ากับโรงงานปูนซีเมนต์ในนอร์เวย์

การผลิตความแม่นยำสูง: กรณีของเซมิคอนดักเตอร์

ในการผลิตเซมิคอนดักเตอร์ ความแม่นยำเป็นสิ่งสำคัญสูงสุด และนวัตกรรมใหม่ ๆ กำลังผลักดันขอบเขตของสิ่งที่เป็นไปได้ เทคโนโลยี 18A node ของ Intel ซึ่งผสมผสานทรานซิสเตอร์ RibbonFET กับการจ่ายพลังงาน PowerVia ทางด้านหลัง คาดว่าจะช่วยปรับปรุงประสิทธิภาพพลังงานและประสิทธิภาพโดยรวมอย่างมีนัยสำคัญ นวัตกรรมเหล่านี้มีความสำคัญต่อการขับเคลื่อนระบบคอมพิวเตอร์ประสิทธิภาพสูงรุ่นต่อไป

อุตสาหกรรมเซมิคอนดักเตอร์ยังนำเทคโนโลยีดิจิทัลทวินมาใช้ โดยมีโครงการอย่าง SMART USA Institute ที่ได้รับทุนจากรัฐบาลสหรัฐฯ มุ่งสร้างดิจิทัลทวินที่สามารถทำงานร่วมกันได้ทั่วทั้งกระบวนการพัฒนาเซมิคอนดักเตอร์ ดิจิทัลทวินเหล่านี้ช่วยให้ผู้ผลิตจำลองและเพิ่มประสิทธิภาพกระบวนการแบบเรียลไทม์ นำไปสู่ต้นทุนการผลิตที่ต่ำลงและผลผลิตที่สูงขึ้น

อนาคตของการบำรุงรักษา: ระบบทำนายและการตรวจสอบแบบเรียลไทม์

การบำรุงรักษาเชิงทำนายเป็นหนึ่งในแอปพลิเคชันที่จับต้องได้มากที่สุดของระบบอัตโนมัติอุตสาหกรรม ระบบ Senseye Predictive Maintenance ของ Siemens ตัวอย่างเช่น ช่วยให้ผู้ผลิตรถยนต์รายใหญ่ลดเวลาหยุดทำงานโดยไม่คาดคิดลง 12% ภายในเวลาเพียง 12 สัปดาห์หลังการติดตั้ง ด้วยการใช้ AI และอัลกอริทึมการเรียนรู้ของเครื่องเพื่อตรวจสอบทรัพย์สินแบบเรียลไทม์ ผู้ผลิตสามารถระบุความล้มเหลวก่อนที่จะเกิดขึ้น ลดเวลาหยุดทำงานที่มีค่าใช้จ่ายสูงและเพิ่มผลผลิตโดยรวม

นอกจากนี้ เทคโนโลยีการเชื่อมต่อ เช่น เครือข่าย 5G ส่วนตัว กำลังเพิ่มความน่าเชื่อถือโดยขยายการครอบคลุมเครือข่ายไปยังพื้นที่กลางแจ้งและอุปกรณ์เคลื่อนที่ ตัวอย่างเช่น Tesla ได้เปิดตัวเครือข่าย 5G ส่วนตัวที่โรงงานเบอร์ลินของตน ช่วยเพิ่มความน่าเชื่อถือของกระบวนการผลิต

บทสรุป: การขยายขนาดนวัตกรรมโรงงานอัจฉริยะในปี 2026

การเปลี่ยนผ่านสู่โรงงานอัจฉริยะและอัตโนมัติกำลังดำเนินไปอย่างรวดเร็ว โดยมีนวัตกรรมอย่างระบบอัตโนมัติที่ขับเคลื่อนด้วย AI คอมพิวเตอร์ควอนตัม และการบำรุงรักษาเชิงทำนายที่ช่วยเพิ่มประสิทธิภาพในภาคการผลิต อย่างไรก็ตาม ความท้าทายในปี 2026 คือการขยายเทคโนโลยีเหล่านี้ให้ครอบคลุมทั่วทั้งอุตสาหกรรม องค์ประกอบพื้นฐานสำหรับโรงงานที่วัดผลได้—ซึ่งทุกอย่างตั้งแต่การจัดตารางจนถึงการควบคุมคุณภาพเป็นระบบอัตโนมัติ—มีอยู่แล้ว แต่การนำไปใช้ในวงกว้างต้องเอาชนะความท้าทายด้านการฝึกอบรมแรงงาน การบูรณาการ และการกำกับดูแล

สำหรับผู้ผลิตที่ต้องการก้าวนำในภูมิทัศน์ที่เปลี่ยนแปลงอย่างรวดเร็วนี้ กุญแจสำคัญคือการลงทุนในเทคโนโลยีที่เหมาะสม ส่งเสริมวัฒนธรรมแห่งนวัตกรรม และมั่นใจว่าโครงสร้างพื้นฐานของมนุษย์พร้อมสนับสนุนความก้าวหน้าเหล่านี้ ขณะที่โรงงานอัจฉริยะยังคงพัฒนาไป ความเป็นไปได้สำหรับการผลิตที่มีประสิทธิภาพ ยั่งยืน และอัตโนมัติมากขึ้นนั้นไม่มีที่สิ้นสุด