L'ascesa della Fabbrica Intelligente: rivoluzionare l'automazione industriale nel 2026

Introduzione: La Transizione verso Sistemi di Produzione Autonomi

Con l’avvicinarsi del 2026, nel settore manifatturiero è in corso una trasformazione significativa. Le fabbriche stanno evolvendo dalle tradizionali linee di assemblaggio a sistemi completamente integrati e autonomi alimentati da AI, sensori IoT e automazione. Questo cambiamento segna la realizzazione della visione dietro l’Industria 4.0, che prometteva di rivoluzionare la produzione attraverso connettività e automazione. Mentre le fasi iniziali sono state caratterizzate da progetti pilota e parole d’ordine, il concetto di fabbrica intelligente sta ora diventando realtà per i primi adottanti. Tuttavia, nonostante i significativi progressi tecnologici, la diffusione di queste innovazioni nell’intero settore rimane una sfida.

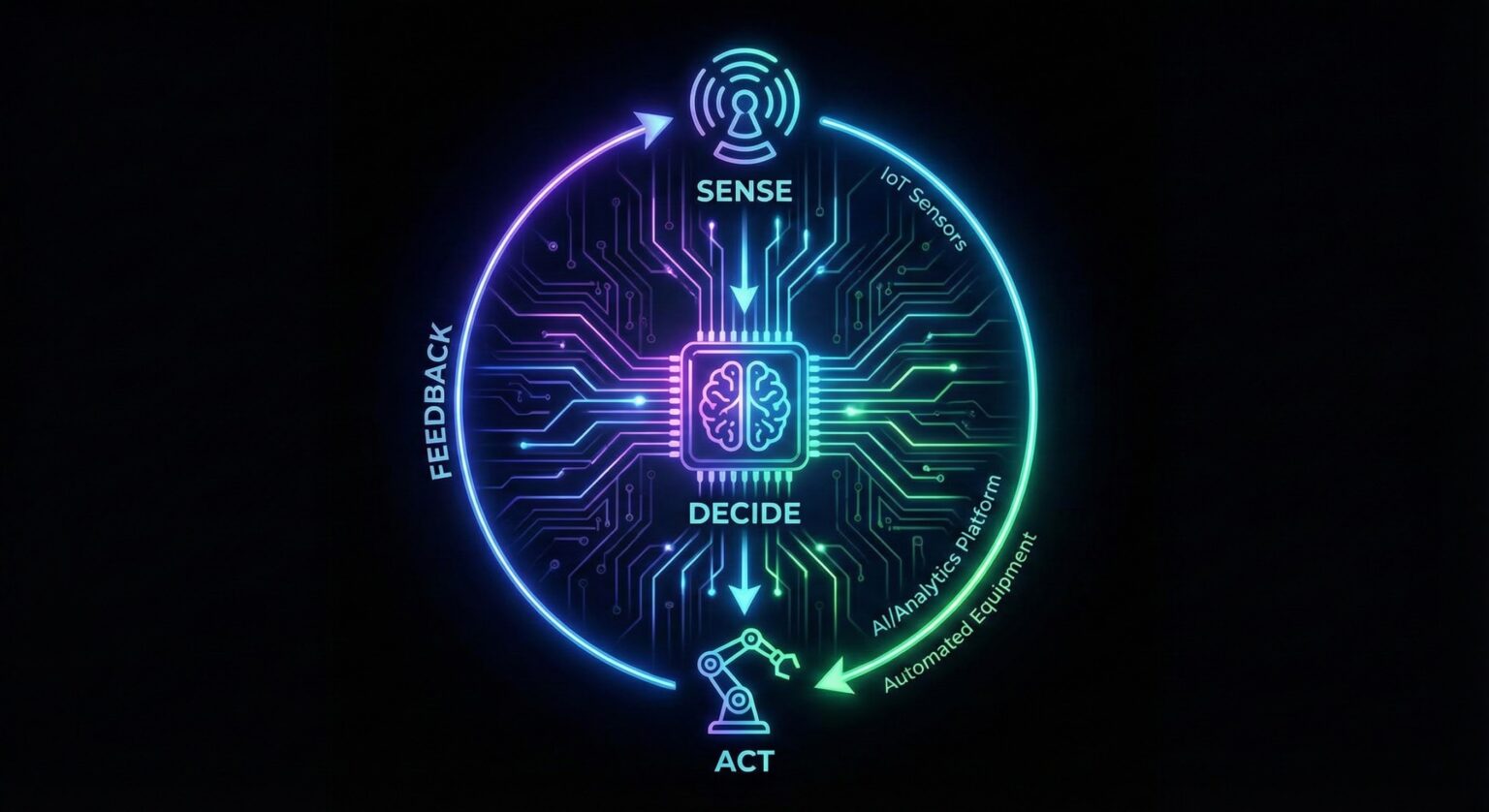

L’Integrazione di Sensori, AI e Automazione nelle Fabbriche Intelligenti

Uno degli sviluppi più entusiasmanti nell’automazione industriale è l’integrazione di sensori, AI e sistemi di automazione in un “robot di dimensioni fabbrica” coerente. In questi ambienti di produzione avanzati, i sensori raccolgono dati in tempo reale, gli algoritmi AI analizzano e prendono decisioni, e i sistemi automatizzati agiscono su tali decisioni per regolare i processi. Questa integrazione consente linee di produzione più intelligenti ed efficienti, capaci di rispondere ai cambiamenti in tempo reale, migliorando la produttività e riducendo i tempi di inattività.

Secondo il Deloitte 2025 Smart Manufacturing and Operations Survey, il 29% dei produttori ha dichiarato di utilizzare AI e machine learning a livello di impianto o rete, segnalando una crescente fiducia in queste tecnologie. Tuttavia, la transizione verso fabbriche completamente autonome non è priva di ostacoli. Molti produttori affrontano ancora difficoltà nel reclutare lavoratori qualificati e nell’adattare la forza lavoro esistente a queste nuove tecnologie.

Calcolo Quantistico: Ottimizzare la Produzione a Velocità Senza Precedenti

Il calcolo quantistico ha iniziato a mostrare il suo potenziale nell’ottimizzazione della produzione. Un progetto pilota presso l’impianto di riempimento liquidi di BASF ha dimostrato la potenza degli algoritmi ibridi quantistici-classici per risolvere problemi di programmazione della produzione. Riducendo il tempo per pianificare la produzione da 10 ore a soli cinque secondi, questa tecnologia migliora significativamente l’efficienza nell’allestimento delle linee di produzione, riducendo i ritardi dei prodotti e accelerando i processi di scarico.

Questo salto quantico nella programmazione della produzione è solo l’inizio. Con l’evoluzione dei computer quantistici, potrebbero affrontare sfide complesse della manifattura, come l’ottimizzazione dell’uso energetico o il miglioramento della gestione della catena di approvvigionamento. Le implicazioni per industrie che richiedono alta precisione, come la produzione di semiconduttori e la generazione di energia, sono enormi.

Orchestrazione Autonoma Potenziata dall’AI: Snellire i Flussi di Lavoro

Il ruolo degli agenti AI nell’automazione industriale si sta rapidamente espandendo. Questi agenti AI, spesso chiamati “copiloti industriali”, sono in grado di eseguire compiti multi-step su diverse piattaforme software senza intervento umano. Siemens ha guidato la strada con i suoi agenti Industrial AI, che aiutano ad automatizzare i flussi di lavoro ingegneristici, riducendo lo sforzo manuale e accelerando i cicli di produzione.

I flussi di lavoro agentici guidati dall’AI sono ora applicati in campi come la scienza dei materiali e la chimica. Ad esempio, laboratori nazionali come Argonne e Oak Ridge National Laboratory (ORNL) stanno sfruttando sistemi autonomi per coordinare strumenti, analisi e pianificazione sperimentale, spingendo i confini della scoperta scientifica e dello sviluppo dei processi. Questi progressi riflettono una tendenza più ampia verso una maggiore efficienza operativa e una minore dipendenza dalla supervisione umana nei processi industriali complessi.

Accelerare la Robotica e i Dati di Addestramento Sintetici per un’Innovazione più Rapida

Il campo della robotica industriale ha visto anche notevoli progressi. Il sistema robotico Blue Jay di Amazon, ad esempio, è passato dal concetto alla produzione in poco più di un anno, un risultato reso possibile dal rapido prototipaggio guidato dall’AI e dai dati sintetici. La spinta di NVIDIA per i dati sintetici ha ulteriormente accelerato l’innovazione nella robotica, con il suo Isaac GR00T Blueprint che genera grandi quantità di dati di addestramento simulati per velocizzare lo sviluppo di nuovi sistemi robotici.

Questi progressi stanno rimodellando il modo in cui le fabbriche e i fabbricati sono progettati e costruiti. Aziende come TSMC e Foxconn utilizzano la piattaforma Omniverse di NVIDIA per progettare e simulare nuovi impianti di produzione, consentendo una costruzione più rapida ed efficiente di ambienti produttivi complessi.

Produzione Additiva e Controllo Qualità in Processo

La produzione additiva, in particolare nel settore aerospaziale, ha guadagnato notevole terreno. Aziende come InssTek e il Korea Aerospace Research Institute utilizzano la deposizione di energia diretta (DED) per costruire parti complesse con materiali multipli, come ugelli per razzi realizzati con leghe di rame e Inconel 625. Questa tecnologia consente un controllo più preciso delle proprietà dei materiali, qualcosa che i metodi tradizionali di fusione faticano a ottenere.

Contemporaneamente, il progetto Future Foundries dell’Oak Ridge National Laboratory sta facendo progressi nelle tecnologie di ispezione in-process che possono rilevare difetti durante la produzione, riducendo la necessità di costosi controlli di qualità a valle. Questa integrazione della produzione additiva con controlli qualità in tempo reale rappresenta un grande passo avanti nella riduzione dei tempi di produzione e nel miglioramento dell’affidabilità di componenti complessi.

La Spinta verso una Produzione Senza Combustibili Fossili: Innovazioni Sostenibili

La sostenibilità è diventata una priorità assoluta nella produzione e nel 2025 sono stati compiuti importanti progressi nella creazione di processi senza combustibili fossili. Il progetto ELYSIS, una joint venture tra Alcoa e Rio Tinto, ha iniziato a operare una cella anodica inerte su scala industriale, che elimina le emissioni di carbonio dalla fusione dell’alluminio sostituendo gli anodi di carbonio tradizionali con anodi inerti. Questa svolta dovrebbe giocare un ruolo significativo nella riduzione dell’impronta di carbonio di industrie come quella dell’alluminio.

Nella produzione dell’acciaio, l’iniziativa HYBRIT di SSAB ha continuato a fare progressi verso la produzione di acciaio senza combustibili fossili utilizzando l’idrogeno al posto del carbone. Analogamente, l’industria del cemento ha visto progressi nelle tecnologie di cattura del carbonio, con Heidelberg Materials che ha aperto il primo impianto di cattura del carbonio su larga scala integrato in uno stabilimento di cemento in Norvegia.

Produzione ad Alta Precisione: Il Caso dei Semiconduttori

Nella produzione di semiconduttori, la precisione è fondamentale e le nuove innovazioni stanno spingendo i limiti di ciò che è possibile. Il nodo 18A di Intel, che combina transistor RibbonFET con la fornitura di energia PowerVia sul retro, dovrebbe offrire miglioramenti significativi in efficienza energetica e prestazioni. Queste innovazioni sono cruciali per guidare la prossima generazione di sistemi di calcolo ad alte prestazioni.

L’industria dei semiconduttori sta anche adottando la tecnologia del gemello digitale, con iniziative come l’istituto SMART USA finanziato dal governo degli Stati Uniti che mira a creare gemelli digitali interoperabili lungo l’intera catena di sviluppo dei semiconduttori. Questi gemelli digitali permettono ai produttori di simulare e ottimizzare i loro processi in tempo reale, portando a costi di produzione più bassi e a rese più elevate.

Il Futuro della Manutenzione: Sistemi Predittivi e Monitoraggio in Tempo Reale

La manutenzione predittiva è una delle applicazioni più tangibili dell’automazione industriale. Il sistema Senseye Predictive Maintenance di Siemens, ad esempio, ha aiutato un importante produttore automobilistico a ridurre i tempi di inattività non programmati del 12% in sole 12 settimane dall’implementazione. Utilizzando algoritmi di AI e machine learning per monitorare gli asset in tempo reale, i produttori possono identificare potenziali guasti prima che si verifichino, riducendo i costi dovuti ai fermi macchina e migliorando la produttività complessiva.

Inoltre, tecnologie di connettività come le reti private 5G stanno migliorando l’affidabilità estendendo la copertura di rete ad aree esterne e attrezzature mobili. Tesla, ad esempio, ha implementato reti private 5G nella sua fabbrica di Berlino, migliorando l’affidabilità dei suoi processi produttivi.

Conclusione: Scalare le Innovazioni della Fabbrica Intelligente nel 2026

La transizione verso fabbriche intelligenti e autonome è ben avviata, con innovazioni come l’automazione potenziata dall’AI, il calcolo quantistico e la manutenzione predittiva che guidano l’efficienza nel settore manifatturiero. Tuttavia, la sfida per il 2026 sarà scalare queste tecnologie in tutto il settore. I mattoni per la fabbrica quantificata—dove tutto, dalla programmazione al controllo qualità, è automatizzato—sono già in posizione, ma l’adozione diffusa richiede di superare sfide nella formazione della forza lavoro, nell’integrazione e nella governance.

Per i produttori che vogliono mantenersi all’avanguardia in questo panorama in rapida evoluzione, la chiave sarà investire nelle tecnologie giuste, promuovere una cultura dell’innovazione e garantire che l’infrastruttura umana sia pronta a supportare questi progressi. Man mano che la fabbrica intelligente continua a evolversi, le possibilità per una produzione più efficiente, sostenibile e autonoma sono infinite.