صعود المصنع الذكي: ثورة في الأتمتة الصناعية في عام 2026

مقدمة: التحول نحو أنظمة التصنيع الذاتية

مع دخولنا عام 2026، يشهد قطاع التصنيع تحولًا كبيرًا. تتطور المصانع من خطوط التجميع التقليدية إلى أنظمة متكاملة بالكامل وذاتية التشغيل مدعومة بالذكاء الاصطناعي، وأجهزة استشعار إنترنت الأشياء، والأتمتة. يمثل هذا التحول تحقيقًا لرؤية الصناعة 4.0، التي وعدت بثورة في التصنيع من خلال الربط والأتمتة. بينما كانت المراحل الأولى تتميز بمشاريع تجريبية وكلمات رنانة، أصبح مفهوم المصنع الذكي الآن واقعًا للمستخدمين الأوائل. ومع ذلك، وعلى الرغم من التقدم التكنولوجي الكبير، لا يزال توسيع هذه الابتكارات عبر الصناعة يمثل تحديًا.

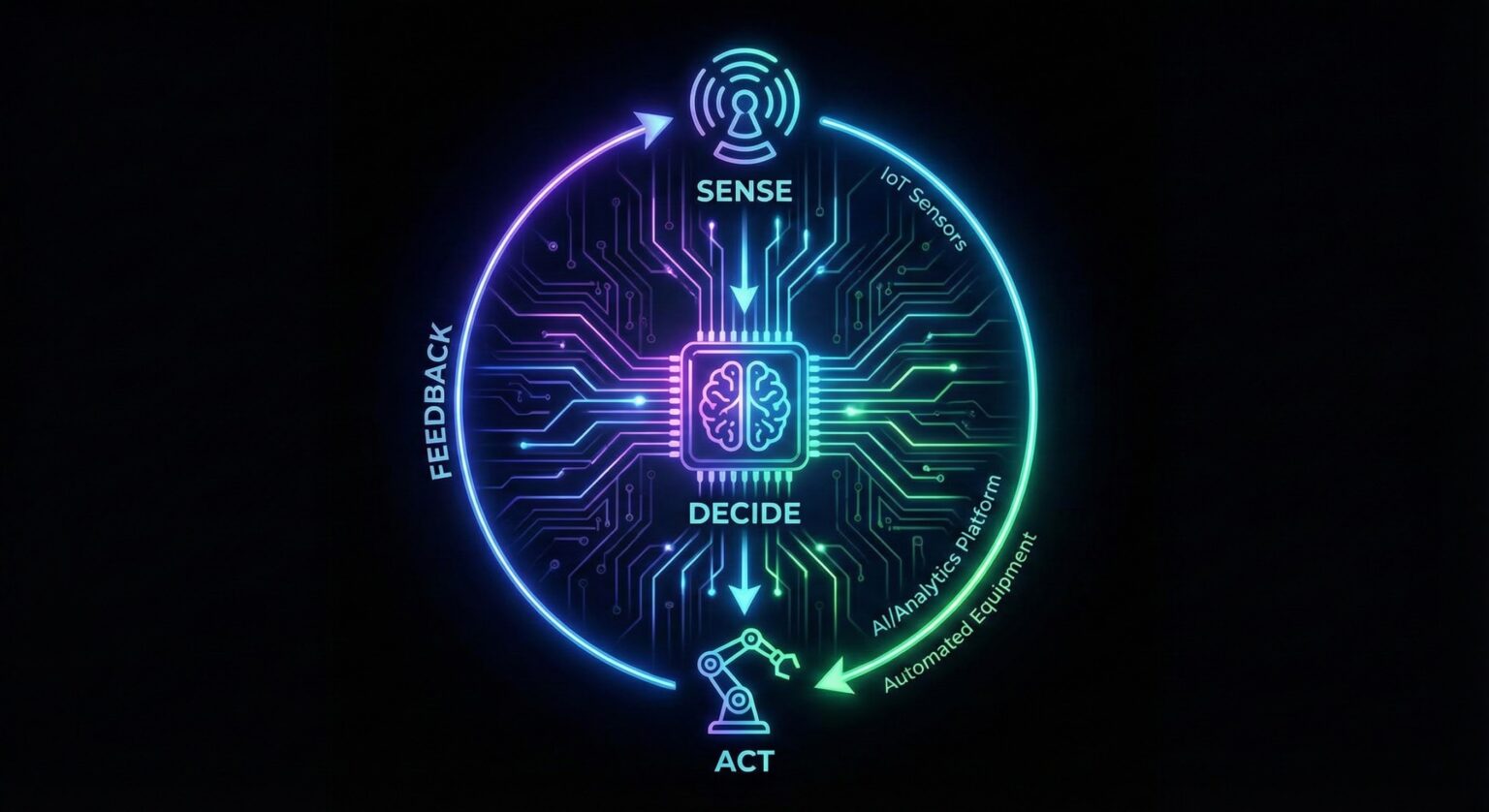

دمج أجهزة الاستشعار والذكاء الاصطناعي والأتمتة في المصانع الذكية

واحدة من أكثر التطورات إثارة في الأتمتة الصناعية هي دمج أجهزة الاستشعار والذكاء الاصطناعي وأنظمة الأتمتة في "روبوت بحجم المصنع" متكامل. في هذه البيئات التصنيعية المتقدمة، تجمع أجهزة الاستشعار البيانات في الوقت الحقيقي، وتحلل خوارزميات الذكاء الاصطناعي وتتخذ القرارات، وتنفذ الأنظمة الآلية تلك القرارات لضبط العمليات. يتيح هذا التكامل خطوط إنتاج أكثر ذكاءً وكفاءة يمكنها الاستجابة للتغيرات في الوقت الفعلي، مما يعزز الإنتاجية ويقلل من وقت التوقف.

وفقًا لمسح ديلويت للتصنيع والعمليات الذكية لعام 2025، أفاد 29% من المصنعين باستخدام الذكاء الاصطناعي وتعلم الآلة على مستوى المنشأة أو الشبكة، مما يشير إلى تزايد الثقة في هذه التقنيات. ومع ذلك، فإن الانتقال إلى المصانع الذاتية بالكامل ليس بدون عقبات. لا يزال العديد من المصنعين يواجهون تحديات في توظيف العمال المهرة وتكييف القوى العاملة الحالية مع هذه التقنيات الجديدة.

الحوسبة الكمومية: تحسين الإنتاج بسرعات غير مسبوقة

بدأت الحوسبة الكمومية تظهر إمكاناتها في تحسين التصنيع. أظهر مشروع تجريبي في منشأة تعبئة السوائل التابعة لشركة BASF قوة الخوارزميات الهجينة الكمومية-الكلاسيكية في حل مشكلات جدولة الإنتاج. من خلال تقليل الوقت اللازم لجدولة الإنتاج من 10 ساعات إلى خمس ثوانٍ فقط، تحسن هذه التقنية بشكل كبير من كفاءة إعداد خطوط الإنتاج، وتقليل تأخيرات المنتجات، وتسريع عمليات التفريغ.

هذه القفزة الكمومية في جدولة الإنتاج هي مجرد البداية. مع استمرار تطور الحواسيب الكمومية، يمكنها معالجة تحديات تصنيع معقدة، مثل تحسين استخدام الطاقة أو تحسين إدارة سلسلة التوريد. الآثار المترتبة على الصناعات التي تتطلب دقة عالية، مثل تصنيع أشباه الموصلات وتوليد الطاقة، هائلة.

التنسيق الذاتي المدعوم بالذكاء الاصطناعي: تبسيط سير العمل

يتوسع دور وكلاء الذكاء الاصطناعي في الأتمتة الصناعية بسرعة. هؤلاء الوكلاء، الذين يُشار إليهم غالبًا بـ "المساعدين الصناعيين"، قادرون على تنفيذ مهام متعددة الخطوات عبر منصات برمجية مختلفة دون تدخل بشري. قادت شركة سيمنس الطريق مع وكلاء الذكاء الاصطناعي الصناعي الخاص بها، الذين يساعدون في أتمتة سير العمل الهندسي، مما يقلل الجهد اليدوي ويسرع دورات الإنتاج.

يتم الآن تطبيق سير العمل الوكلي المدفوع بالذكاء الاصطناعي في مجالات مثل علوم المواد والكيمياء. على سبيل المثال، تستخدم المختبرات الوطنية مثل مختبر أرجون ومختبر أوك ريدج الوطني (ORNL) أنظمة ذاتية التنسيق لأدوات التحليل والتخطيط التجريبي، مما يدفع حدود الاكتشاف العلمي وتطوير العمليات. تعكس هذه التطورات اتجاهًا أوسع نحو كفاءة تشغيلية أكبر واعتماد أقل على الإشراف البشري في العمليات الصناعية المعقدة.

تسريع الروبوتات وبيانات التدريب الاصطناعية للابتكار الأسرع

شهد مجال الروبوتات الصناعية أيضًا تقدمًا ملحوظًا. على سبيل المثال، انتقل نظام الروبوتات Blue Jay من أمازون من المفهوم إلى الإنتاج في غضون عام واحد فقط، وهو إنجاز تحقق بفضل النمذجة السريعة المدفوعة بالذكاء الاصطناعي والبيانات الاصطناعية. دفعت شركة NVIDIA جهودها في البيانات الاصطناعية الابتكار في مجال الروبوتات، حيث يولد مخطط Isaac GR00T كميات هائلة من بيانات التدريب المحاكاة لتسريع تطوير أنظمة روبوتية جديدة.

تعيد هذه التطورات تشكيل طريقة تخطيط وبناء المصانع ومرافق التصنيع. تستخدم شركات مثل TSMC وFoxconn منصة Omniverse من NVIDIA لتصميم ومحاكاة منشآت تصنيع جديدة، مما يمكّن من بناء بيئات إنتاج معقدة بشكل أسرع وأكثر كفاءة.

التصنيع الإضافي ومراقبة الجودة أثناء العملية

حقق التصنيع الإضافي، خاصة في مجال الطيران والفضاء، زخمًا كبيرًا. تستخدم شركات مثل InssTek والمعهد الكوري لأبحاث الفضاء والطيران تقنية ترسيب الطاقة الموجهة (DED) لبناء أجزاء معقدة بمواد متعددة، مثل فوهات الصواريخ المصنوعة من سبائك النحاس وInconel 625. تتيح هذه التقنية تحكمًا أكثر دقة في خصائص المواد، وهو أمر يصعب تحقيقه بطرق الصب التقليدية.

في الوقت نفسه، يحرز مشروع Future Foundries في مختبر أوك ريدج الوطني تقدمًا في تقنيات الفحص أثناء العملية التي يمكنها اكتشاف العيوب أثناء التصنيع، مما يقلل الحاجة إلى تدابير مراقبة جودة مكلفة في المراحل اللاحقة. يمثل هذا التكامل بين التصنيع الإضافي وفحوصات الجودة في الوقت الحقيقي قفزة كبيرة في تقليل وقت الإنتاج وتحسين موثوقية المكونات المعقدة.

الدفع نحو التصنيع الخالي من الوقود الأحفوري: ابتكارات مستدامة

أصبح الاستدامة أولوية قصوى في التصنيع، وفي عام 2025، تم إحراز تقدم كبير في إنشاء مسارات عمليات خالية من الوقود الأحفوري. بدأ مشروع ELYSIS، وهو مشروع مشترك بين شركة Alcoa وRio Tinto، تشغيل خلية الأنود الخامل على نطاق صناعي، والتي تقضي على انبعاثات الكربون من صهر الألمنيوم عن طريق استبدال الأنودات الكربونية التقليدية بأنودات خاملة. من المتوقع أن يلعب هذا الاختراق دورًا مهمًا في تقليل البصمة الكربونية لصناعات مثل إنتاج الألمنيوم.

في تصنيع الصلب، واصلت مبادرة HYBRIT التابعة لشركة SSAB تحقيق تقدم نحو إنتاج الصلب الخالي من الوقود الأحفوري باستخدام الهيدروجين بدلاً من الفحم. وبالمثل، شهدت صناعة الأسمنت تقدمًا في تقنيات احتجاز الكربون، حيث افتتحت شركة Heidelberg Materials أول منشأة كبيرة لاحتجاز الكربون مدمجة في مصنع أسمنت في النرويج.

التصنيع عالي الدقة: حالة أشباه الموصلات

في تصنيع أشباه الموصلات، الدقة هي الأساس، وتدفع الابتكارات الجديدة حدود الممكن. من المتوقع أن يوفر عقدة Intel 18A، التي تجمع بين ترانزستورات RibbonFET وتقنية PowerVia لتوصيل الطاقة من الخلف، تحسينات كبيرة في كفاءة الطاقة والأداء. هذه الابتكارات حاسمة لدفع الجيل القادم من أنظمة الحوسبة عالية الأداء.

تتبنى صناعة أشباه الموصلات أيضًا تقنية التوأم الرقمي، مع مبادرات مثل معهد SMART USA الممول من الحكومة الأمريكية الذي يهدف إلى إنشاء توائم رقمية متوافقة عبر سلسلة تطوير أشباه الموصلات. تتيح هذه التوائم الرقمية للمصنعين محاكاة وتحسين عملياتهم في الوقت الحقيقي، مما يؤدي إلى خفض تكاليف الإنتاج وزيادة العوائد.

مستقبل الصيانة: الأنظمة التنبؤية والمراقبة في الوقت الحقيقي

تعد الصيانة التنبؤية واحدة من أكثر تطبيقات الأتمتة الصناعية وضوحًا. على سبيل المثال، ساعد نظام الصيانة التنبؤية Senseye من سيمنس مصنع سيارات كبير على تقليل وقت التوقف غير المخطط بنسبة 12% خلال 12 أسبوعًا فقط من التطبيق. باستخدام خوارزميات الذكاء الاصطناعي وتعلم الآلة لمراقبة الأصول في الوقت الحقيقي، يمكن للمصنعين تحديد الأعطال المحتملة قبل حدوثها، مما يقلل من وقت التوقف المكلف ويحسن الإنتاجية العامة.

بالإضافة إلى ذلك، تعزز تقنيات الاتصال مثل شبكات 5G الخاصة الموثوقية من خلال توسيع تغطية الشبكة إلى المناطق الخارجية والمعدات المتنقلة. على سبيل المثال، أطلقت تسلا شبكات 5G خاصة في مصنعها في برلين، مما حسن موثوقية عمليات التصنيع لديها.

الخاتمة: توسيع ابتكارات المصنع الذكي في 2026

التحول إلى المصانع الذكية والذاتية التشغيل جارٍ بقوة، مع ابتكارات مثل الأتمتة المدعومة بالذكاء الاصطناعي، والحوسبة الكمومية، والصيانة التنبؤية التي تدفع الكفاءات عبر قطاع التصنيع. ومع ذلك، سيكون التحدي في عام 2026 هو توسيع هذه التقنيات عبر الصناعة. اللبنات الأساسية للمصنع المحوسب—حيث يتم أتمتة كل شيء من الجدولة إلى مراقبة الجودة—موجودة بالفعل، لكن التبني الواسع يتطلب التغلب على تحديات في تدريب القوى العاملة، والتكامل، والحوكمة.

بالنسبة للمصنعين الذين يتطلعون إلى البقاء في الصدارة في هذا المشهد سريع التطور، سيكون المفتاح هو الاستثمار في التقنيات المناسبة، وتعزيز ثقافة الابتكار، وضمان وجود البنية التحتية البشرية لدعم هذه التطورات. مع استمرار تطور المصنع الذكي، فإن الإمكانيات لتحقيق تصنيع أكثر كفاءة واستدامة وذاتية التشغيل لا حصر لها.